トヨタ自動車株式会社 田原工場

熱源の自動制御により、省エネルギー化・省人化・省資源、CO2排出削減を実現

工場の省エネルギー・省資源活動の一環としてエネルギー使用におけるムリ・ムダ・ムラを排除する熱源支援システム・U-OPT™(現:熱源設備/動力プラント 全体最適化パッケージ U-OPT™)を導入。熱源の効率的運転の実現により、省エネルギー化・省人化はもちろん、CO2の排出削減にも大きく貢献しています。

冷凍機が並ぶ熱源は工場内に4棟ある。床下は蓄熱槽

工場・プラント分野 自動車 省エネルギー 運転監視・制御システム&ソフトウェア

導入製品・サービス

エネルギー使用におけるCO2排出削減

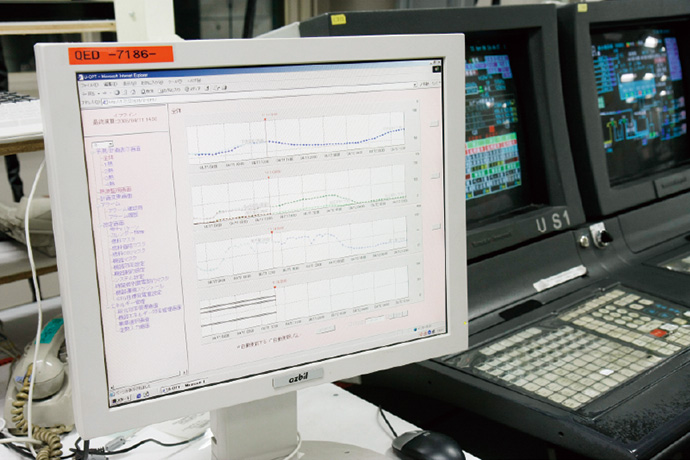

原動力監視室内U-OPTの計画と実績画面

トヨタ自動車は創業以来「自動車を通して豊かな社会づくり」に貢献してきました。現在は“研究開発”“ものづくり”“社会貢献”についてサステナビリティ(持続可能性)を追求し、生産拠点である工場ではサステナブル・プラントの実現を目指しています。

2002年から同社が着手した原動力イノベーションでは、効率的な熱源運転を実現する熱源支援システムを豊田地区にある工場に順次導入しています。高級ブランドのハイブリッド車レクサスなどを年間約50万台生産している田原工場もその一つです。

同工場ではボイラ、コジェネレーション、冷凍機、蓄熱槽などの熱源で生成した冷・温水を、年間を通して、建屋はもちろんのこと塗装ラインにも供給しています。塗装は周囲環境の温度、湿度が品質に影響するため、空調の安定供給が絶対条件。そのため、人が制御する場合にはどうしてもエネルギーに余裕を持たせる運転になりがちでした。そこで、熱源支援システムの自動制御による効率的な運転で、省エネルギー化・省人化・省資源、CO2排出削減を目指したのです。

現場が安心して使えるシステムを一緒に構築

2006年、エネルギー使用におけるムリ・ムダ・ムラの排除を実現するため、熱源支援システム導入プロジェクトがスタートしました。同工場が採用した熱源支援システムは、熱源におけるCO2排出量やエネルギーコストを最小化する山武のエネルギー最適化パッケージ U-OPT(現:熱源設備/動力プラント 全体最適化パッケージ U-OPT)でした。

「工場内には山武のフィールド機器が多く使われており、何かあったときには電話1本で素早く対応してくれることから日ごろから信頼していました。安心して仕事を依頼できるパートナだからこそ採用しました」(今野氏)

製造ラインが24時間連続で操業する中、オペレータとコミュニケーションを取りながら、時間をかけて既存の運転方式から自動制御方式への移行を検討し、進めていきました。

さらに、実際に稼働させる前には1週間の検証テストを行いました。システムの信頼性を確かめると同時に現場の方の自動制御への不安を解消するためです。山武社員が交代で24時間立ち会い、オペレータとコミュニケーションを図りながら時間をかけて、既存の運転方式から自動制御方式への移行を支援しました。

「現場の声を聞きながら、機器のローテーションや連続運転制約などを考慮したシステムを構築してくれたので、オペレータにとって使い勝手の良いシステムになりました。また、これまでの経験をもとにした運転と自動制御による最適化運転との方向性が違うときも、データをもとに分かりやすくレポートしてくれたおかげで、スムーズに移行できました」(藤原氏)

こうしたことから今では安心して熱源運転制御をU-OPTに任せています。また、エネルギー使用のさらなる最適化のために、エネルギー管理ツールであるEneSCOPE™を活用し、継続的にPDCAを回しています。ライン変更など、条件が変わったときの各熱源装置の再チューニングも山武が担当しています。

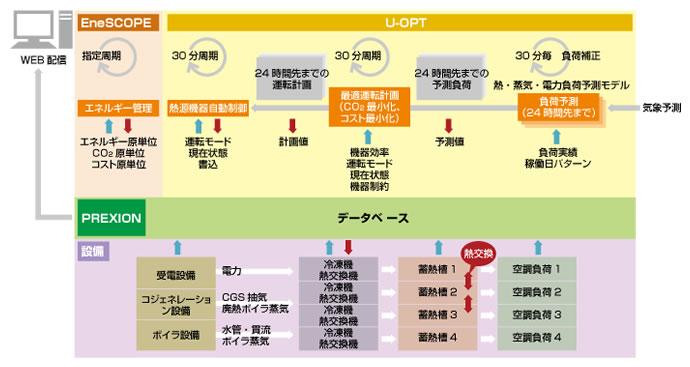

U-OPT システム構成

サステナブル・プラント実現に向けて

机上における事前の予測では6%の効果が期待されていましたが、実際は夏で4~7%、冬で3%のCO2排出量の削減という運用効果を実現しています。もちろんオペレータの負荷が低減されたことはいうまでもありません。また、U-OPTのエネルギー予測と実績の誤差はわずかに±3%です。

「高い予測精度だからこそ、安定供給とシビアな制御が必要な当工場の要求に応えてくれています。そして、多大なエネルギーを使用している大規模工場において4~7%のCO2排出量削減は非常に大きな数値です。本格稼働させる今年はさらなる効果が期待できます」(津田氏)

今回の実績により、駆動関係部品を製造している衣浦工場でもU-OPTで熱源支援システムを現在構築中です。

2年目となる田原工場のU-OPTはEneSCOPEを活用して日々の改善に生かすと同時に、機器のメンテナンスにも活用し、さらに効果の高いシステムへと発展させる計画です。収集したデータを活用することにより、定期的なメンテナンスではなく、機器のコンデションに合わせた適正なメンテナンスも可能となったのです。

「田原工場は来年で30周年を迎えます。サステナブル・プラントへのキック・オフも行いました。工場があってよかったと地域から評価されるためにも環境経営目標は必ず達成しなければなりません。そのためにも山武の現場を熟知したソリューション力に期待しています」(今野氏)

※2012年3月以前の情報は、旧名称が使われているケースがあります。ご了承ください。

用語解説

エネルギー最適化パッケージU-OPT(ユーオプト)

(現:熱源設備/動力プラント 全体最適化パッケージ U-OPT)

3時間ごとに更新される伊藤忠テクノソリューションズ株式会社の気象サービスを利用した気象予測を踏まえて24時間先までの熱・電気の使用量を予測しモデル化。その予測から各機器の最適運転計画を作り、運転計画に基づいて熱源を自動制御する。

エネルギー監視・解析管理システムEneSCOPE(エネスコープ)

継続的な省エネ活動のPDCAを実行するために、電力や各種燃料、蒸気や水の使用量を収集・解析・管理し、エネルギー使用量やCO2排出量さらに冷凍機やボイラなどの設備の使用状況を可視化する。

お客さま紹介

田原工場

プラント・エンジニアリング部

第4動力課長

今野 博昭氏

田原工場

プラント・エンジニアリング部

工場計画室

第1工場グループ

津田 春次氏

田原工場

プラント・エンジニアリング部

第4動力課

シニアエキスパート

藤原 益邦氏

トヨタ自動車株式会社 田原工場

トヨタ自動車株式会社 田原工場

- 所在地/愛知県田原市緑が浜3-1

- 操業開始/1979年1月

- 主な生産品目/レクサス(LS、GS、IS)、ランドクルーザープラドなど

この記事は山武グループ(現:azbilグループ)のPR誌azbil(アズビル)の2008年07月号に掲載されたものです。