川崎オキシトン株式会社 川崎工場

リアルタイムに操業パフォーマンスを把握

生産にかかわるコスト削減と効率改善に貢献

川崎オキシトン 川崎工場では、分散制御システム(DCS)の老朽化に伴うリニューアルを契機に、プラントの運転状況に関するきめ細かな情報を収集し、リアルタイムで確認できるシステムを構築。その結果、従来は日次で管理していた原単位やコストをリアルタイムで把握可能になるなど、同工場の生産の効率化、コスト削減を目指した取組みを大きく前進させることができました。

工場・プラント分野 化学 コスト削減 安定稼働 稼働改善 運転監視・制御システム&ソフトウェア コントロールバルブ(調節弁)/操作端

導入製品・サービス

DCSのリニューアルを契機にさらなる生産効率の向上に着手

日本エア・リキード株式会社、小池酸素工業株式会社、昭和電工株式会社の共同出資により、1970年に設立された川崎オキシトン株式会社。同社の川崎工場は、その生産拠点として、液化酸素、液化窒素、液化アルゴン、酸素ガス、窒素ガスを製造し、産業分野、医療分野の顧客に供給しています。

「特に近年では、お客さまのご要望に応えるため、いかに製造現場における生産効率を高め、コストを削減していくかが、当社にとって重要なテーマとなっています。そのために操業KPI※1をリアルタイムに把握することが必要でした」(大平氏)

同工場では、このような課題に対応するために、以前から生産効率向上を目指した取組みを継続的に行ってきました。2007年ごろには、長い間、同社の製造現場を支えてきたDCS※2の老朽化を機に、DCSのリニューアルに加え、システムのさらなる強化を断行し、より高度な生産効率化の実現を目指すことにしました。

「具体的な強化ポイントとしては、プラントの運転状況をより詳細に可視化し、リアルタイムに原単位やコストの把握が容易に行えるような仕組みを実現したいと考えました」(大平氏)

製造現場での状況変化を柔軟に取り込み、自在に活用できることが決め手

川崎工場では、これまでプラント制御で利用してきた既存のDCSを提供しているベンダーと、自動弁や流量計などの機器単体や小規模システムを導入、メンテナンスをしてきた山武の両社にソリューション提案を依頼。検討の結果、同工場が採用を決めたのは、DCSとして製造設備の監視・制御を行う協調オートメーション・システムHarmonas™、そして現場設備の運転状況をリアルタイムに可視化するリレーショナル製造情報管理システム PREXION(プレキシオン)™を組み合わせたシステムを提案していた山武でした。

「ベンダーの選定に当たっては、実際に両社の製品をデモ環境で操作してみました。そして、プラントで発生する運転に関する状況変化を柔軟に取り込みながら、必要な情報を自在に可視化できる山武のシステムに大きな魅力を感じました。まさに『我々のやりたいことが実現できる』という期待を強く抱いたのです。さらに山武社員の熱心な対応にも心が動かされました」(千葉氏)

また、特に情報の可視化の部分については、Harmonasで保持している設備のプロセスデータを分単位でPREXIONが収集・蓄積し、PREXIONに組み込まれた汎用ソフトウエアであるExcel※3上に取り込みます。生産管理していく上で、また製造現場で運転していく上で、常に認識する必要がある情報は何かを考えながら、演算やグラフ、マクロといった機能を活用し、ユーザー自らが自在に作り込んでいける点も高く評価されました。このように、使い慣れた汎用ソフトウエアを利用し、運転状況の分析においてこれまで培ってきた自社のノウハウを最大限に活用できる点も、大きなメリットでした。

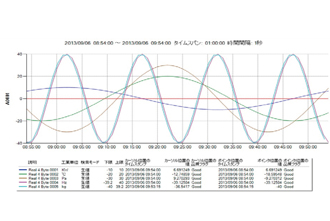

計器室内にはHarmonasとPREXIONが並べて設置されている。大型モニタには、製造しているガスの分単位での原単位や、1時間当たりの電気消費量などの動向がリアルタイムで表示されており、オペレータ全員で情報を共有し適切な対応を行っている。

PREXIONで現場の運転状況を事務所でも確認することができる。工場長やオフィスにいる担当者が運転状況を見て、必要に応じて計器室のオペレータに指示を伝えるといった運用も行われている。そのほか、会議室からもPREXIONの画面を参照できる環境が整えられており、PREXIONの画面を見ながら会議が行われている。

原単位での生産コストの動きがリアルタイムで把握可能となる

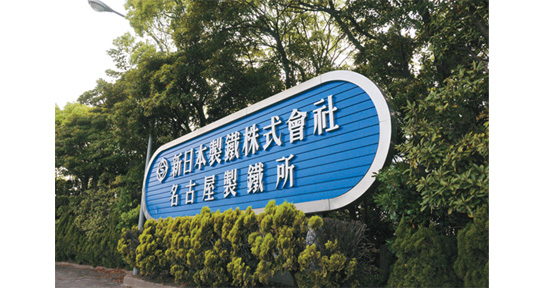

近隣の工場にパイプラインで液化窒素を搬送するためのバルブ。信頼と実績のある山武のトップガイド形単座調節弁HTSが使われている。

川崎工場が山武の採用を正式に決めたのが2008年1月。その後、2008年7月末からの約2週間で実施された定修※4のタイミングで、システムの移行作業が行われました。

そして、移行作業の完了とともに、Harmonas、PREXIONが連携した新システムが本格稼働を開始。現在では、計器室をはじめ、事務所や会議室からも製造設備のプロセスデータをPREXIONの画面を通して監視できるようになっており、多くの目で監視することで未然にトラブルが防げることに加え、製品の安定供給にもつながっています。

新システムの稼働により、同工場における生産効率向上に向けた取組みが大きく前進した最大のポイントは、従来は1日単位、1時間単位でしか把握できなかった運転状況が、PREXIONの導入により分単位で、より詳細に監視することが可能になったことです。さらに、このプロセスデータを基にPREXIONで演算を行いリアルタイムで原単位や消費電力によるコストの動きが捉えられるようになりました。

これまで同工場では、各プロセスについて1日単位で原単位把握しコストを算出、問題があれば必要な対策を施して次の日の運転に反映するという形を取っていました。これに対し新システムでは仮に原単位や運転状況において何か問題が発生すれば、リアルタイムにその状況を把握でき、改善のために必要な対策を即座に行うといったことも可能になり、実際にコスト削減の効果が出始めています。

「今まで、経験の浅いオペレータは、製品がどれくらいのコストで製造されているのか知らないというケースもありました。PREXIONでは、製造しているガス1m3当たりにどれくらいのコストがかかっており、1時間当たりの電気エネルギー消費量がどうなっているかといったことが具体的な数値として画面表示されています。それにより、コスト、エネルギーの改善に向けた現場の意識付けも大きく進みました」(小川氏)

「そのほか、工場と配送部門との連携の観点でもPREXIONは大いに威力を発揮しています。配送部門の最適な計画立案には、信頼できる生産実績データが必要です。新システムの導入により、正確な実績データに基づいた精度の高いレポーティングにも役立っています」(千葉氏)

今後、同工場では、今回導入したシステムを活用して、より高度な生産効率化を目指した取組みをさらに強力に推進していくことになります。

「PREXIONにはまだ使い切れていない潜在能力があると感じています。PREXIONをさらに活用し運用に役立てていくためのトレーニングの充実を希望します。また山武には、その持ち前の技術力とノウハウで、今後も我々の取組みをしっかりと支えていってもらいたいと考えています」(大平氏)

※2012年3月以前の情報は、旧名称が使われているケースがあります。ご了承ください。

用語解説

※1 KPI(Key Performance Indicator)

業務目標の達成度を定量的に把握するための指標。

※2 DCS(Distributed Control System)

分散制御システム。工場の生産設備などを監視制御するための専用システム。構成する各機器がネットワーク上で機能を分散して持つことで、負荷の分散化が図れ、安全でメンテナンス性に優れている。

※3 Excel

Excelは、米国Microsoft Corporationの米国及びそのほかの国における登録商標です。

※4 定修

定期的にプラントを停止して修理・修繕を行うこと。

お客さま紹介

川崎工場

工場長

大平 透氏

川崎工場

製造課

課長代理

千葉 行人氏

川崎工場

製造課

主事

小川 啓太氏

川崎オキシトン株式会社 川崎工場

川崎オキシトン株式会社 川崎工場

- 所在地/神奈川県川崎市川崎区小島町3-9

- 設立/1970年12月23日

- 事業内容/各種液化ガス及び圧縮ガスの製造・販売

この記事はazbilグループのPR誌azbil(アズビル)の2010年10月号に掲載されたものです。