設備やプロセス・品質の異常を“予兆”段階でいち早く知らせる異常予兆検知システム

オンライン異常予兆検知システム BiG EYES

プラントや工場で稼働するプロセスや設備の状態を、IoT技術および機械学習技術を活用して網羅的に監視するシステム BiG EYES™(ビッグアイ)を開発しました。ファジー・ニューラル・ネットワークを用いた機械学習によって長期的な操業データから正常な状態を学習し、操業中のデータとリアルタイムに比較して、異常の兆候を早期に検出するのが特長です。プロセスと設備の状態監視の精度向上を実現するとともに、安定かつ安全な操業を支えます。

背景・ニーズ

機器や設備の異常をIoTと機械学習で予兆段階から捉える

工場やプラントでは数多くの機器や設備が複雑に連携しながら動いています。安定かつ安全な操業を維持するためにも、これらの設備や機器にはトラブルなく動き続けてもらわなければなりません。

しかし、磨耗、汚れ、腐食、部品寿命、あるいは偶発的な要因で不具合や故障が発生することがあり、操業の停止や品質の低下といった問題や、場合によっては事故の発生を招いてしまいます。

そのため機器や設備の維持管理はきわめて重要であり、トラブルを未然に防ぐために、定期的に点検やメンテナンスを行うのが一般的です。これを「時間基準メンテナンス(TBM)」と呼びます。

一方、近年はIT技術の進歩とともに、人手作業に依存してきた点検やメンテナンスから一歩進んで、設備や機器の状態などをセンシングし、それらデータを解析して、トラブルを早期に発見して対策につなげようという取組みが広がっています。

この方式は、状態で判断するため「状態基準メンテナンス(CBM)」とも呼ばれています。第4次産業革命を意味する「Industrie 4.0」や、モノのインターネット「IoT:Internet of Things」の産業版である「IIoT:Industrial IoT」などの普及に伴い、その技術の活用も進んでいます。

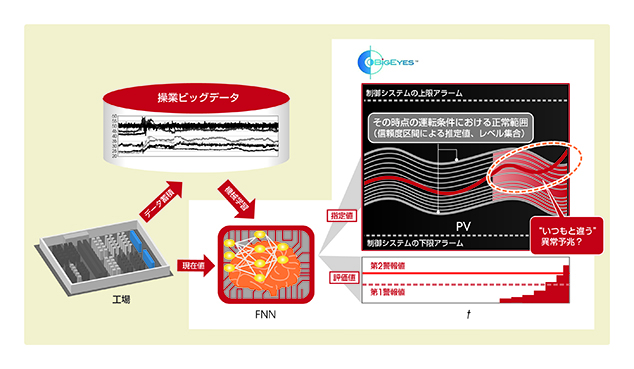

アズビルは、こうした工場やプラントにおけるデータ駆動型の製造管理の潮流を踏まえ、IoT技術および機械学習技術を活用して機器や設備の異常を予兆の段階から捉える監視システム BiG EYES を開発しました(図1)。

図1. 操業データを機械学習によって分析し正常状態からの逸脱を検知するアズビルの BiG EYES

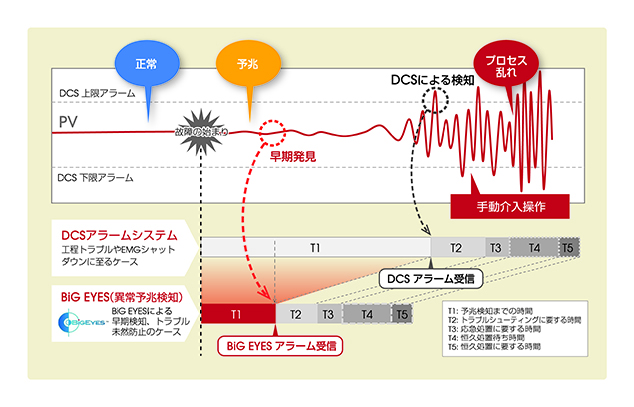

機械学習の方式の1つであるファジー・ニューラル・ネットワーク(FNN:Fuzzy Neural Network)を採用したのが BiG EYES のポイントです。蓄積されたプロセスや設備の稼動データから「正常な状態」をあらかじめ学習しておき、人間や従来の監視システムが気づかないわずかな変調を正しい状態との比較によって早期に検知し、速やかな対処へとつなげられるのが特長です(図2)。

図2. ファジー・ニューラル・ネットワークを採用した機械学習により、動作に明らかな異常を示す前に予兆の段階での検知を実現

開発のポイント

動作状況をファジー・ニューラル・ネットワークでアナログ的に評価

センシングしたデータを分析して設備の異常を検出するソリューションはIoTの普及とともに増えていて、さらに最近は機械学習を採用したソリューションも登場しています。

ただし、こうした技術は、正常な状態からある一定のずれが生じたときに異常と判断するものが多く、ずれの範囲(上限値および下限値の間隔)を狭く設定すれば誤検出が増え、逆にずれの範囲を広く設定すれば誤検出は減るものの異常検出の感度が下がるなどの課題があります。

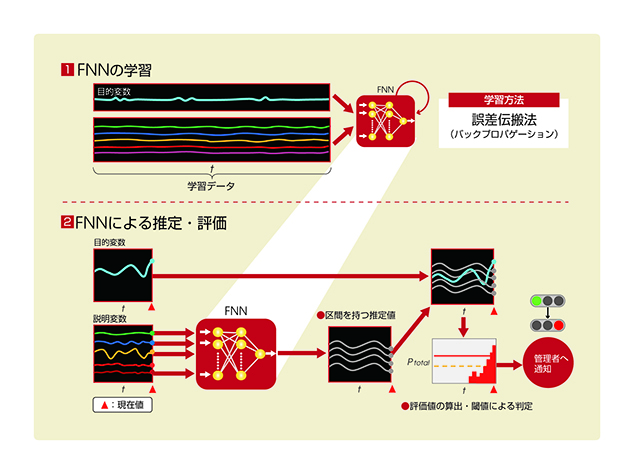

そこでアズビルは、曖昧さを扱う「ファジー」という概念を取り入れた「ファジー・ニューラル・ネットワーク」を、正常な状態の学習および異常な状態の検出に採用しました(図3)。

BiG EYES では、まず、これまで蓄積しておいた正常な操業データ(おおむね数週間から数カ月分)を説明変数としてFNNに読み込ませて学習させ、正常と見なせる値の範囲を区間を持つ推定値として得ます。

ここで操業データとは、たとえば外気温、液温、圧力、バルブ開度、流速やライン速度、pH(ペーハー)など、時間とともに変化する計測値で構成されたデータを指します。なお、データの意味は問わずにそれぞれの関連性を学習するだけですので、センサや設備・機器ならびに対象プロセスの種類を問いません。

次に、センサや設備からリアルタイムに送られてくるセンシングデータを目的変数として、あらかじめ得ておいた推定値と比較を行い、たとえば「学習した推定値の区間(正常な値の範囲)には入っているが、中央値からは少しずれがあり、しかもそのずれは不安定に揺れながら時間の経過とともに増加している」など、人間の判断に近いアナログ的な「評価値」を算出し、画面を通じて管理者に通知します。

上限値と下限値の範囲に入っているかどうか、といった従来の単純な判定に比べて異常の予兆をきわめて早い段階で的確に発見できるのが、FNNを採用した BiG EYESの特長です。

なお BiG EYESでは、学習によって推定した値の範囲(信頼度区間)を、たとえば前日の操業データを使って定期的に更新することも可能となっており、常に最新の「正しい状態」を維持できるようになっています。

図3. ファジー・ニューラル・ネットワークのおおまかな流れと、算出した評価値(赤いグラフ)

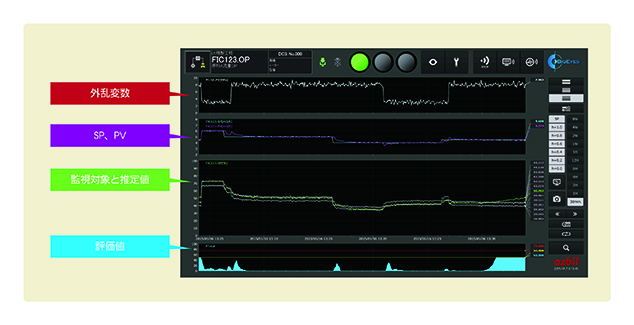

分かりやすさを重視してユーザーインターフェースを設計

BiG EYES のビューワー端末(PC)はプロセスオートメーションやファクトリーオートメーションの現場に設置されることが想定されています。そのため、機械学習などを専門とはしていない現場担当者でもプロセスと設備の状態や異常を的確に把握できるよう、分かりやすさや視認性を重視してユーザーインターフェースを設計しています。

具体的には、現場で広く使われているDCS(分散制御システム)の一般的な画面に似たデザインを採用。例えば「トレンド監視ビュー」では、温度などの外乱変数の値、設定値(SP)と現在値(PV)、正しい状態を表す推定値と監視対象設備の現在の状態に加え、FNNで得られた推定値からのずれを表す「評価値」を表示し、異常の予兆を速やかに把握できるように工夫しました(図4)。

一方、既存の操業データをFNNに学習させたり、様々な設定を行うコンフィギュレータ画面は、データの相関などを簡単に指定できるようにシンプルな画面構成としています。

図4. 分かりやすさを重視してデザインしたビューワー画面

成果と今後の展望

数時間から数カ月前に予兆が検出できることを検証

BiG EYES は、プラントや大量生産型生産ラインなど、設備データが連続して取得できるような環境に適しています。

2017年1月現在、100センサ、および400センサを対象としたパッケージライセンスを提供中で、冒頭で述べた「時間基準メンテナンス」の適正化や「状態基準メンテナンス」の高精度化をお客様に提案しています。また、既存の設備にセンシング機能を付加してIoT化する技術コンサルテーションにも対応しています。

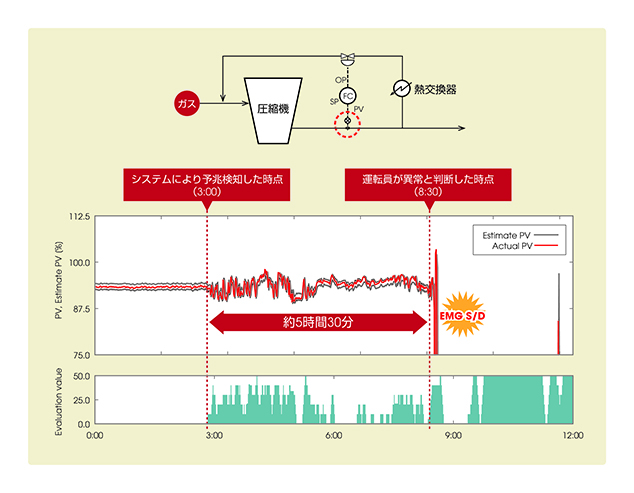

化学プラントなどのユーザー企業の協力のもと行った検証では、BiG EYES を導入すればノズルの詰まりを原因とする流量計の変調を、管理者が異常と断定する5時間30分前に把握できたであろうことが判明しました(図5)。また、蒸気を調節するコントロールバルブに関しては、動作異常の兆候を障害が発生する数日前から捉えられた可能性が分かり、導入の有効性が確認されました(図6)。

予兆を捕捉した時点で部品交換などの対処を行えば、プラントやラインの停止やそれによる損失を最小限に抑えることができるほか、最悪の場合に起こり得る事故の発生を未然に防ぐことにもつながります。

BiG EYES は、機器の故障検知に留まらず、企業の利益に直結するプロセスや品質の異常予兆検知にも有効であることが分かっており、今後は様々な分野に展開していく予定です。

IoTや機械学習は技術的なキーワードとしては以前から話題となっていましたが、実用としての本格的な離陸は始まったばかりです。アズビルは、データ分析を専門とする高度な人材育成にも努めていきたいと考えており、これからもプラントオートメーションやファクトリーオートメーションの進化に貢献していきます。

図5. 流量計の変調の兆候を5時間以上前から評価値の上昇として検知した検証例

図6. プロセスオートメーションの実稼動データを用いたシミュレーションの一例(抜粋)

azbil Technical Review

IoT時代のスマート設備管理を目指す操業ビッグデータを活用したオンライン異常予兆検知システムの開発 (PDF/1,827KB)