三洋化成工業株式会社 名古屋工場

エネルギー供給設備の最適運転により

生産工程にかかわる省エネルギーを推進

三洋化成工業 名古屋工場では、生産にかかわるエネルギーの削減を目的に、プラントで消費されるエアの供給源となるコンプレッサの台数制御自動化に取り組みました。その結果、設備の運転効率が大幅に改善し、稼働後1カ月の実績で消費電力にして約4%削減することができました。その取組みはまさに、同社が展開する「生産革新」の一環として、ユーティリティ設備全体の最適運転に向けた大きな第一歩となりました。

三洋化成工業株式会社 名古屋工場

工場・プラント分野 化学 省エネルギー 運転監視・制御システム&ソフトウェア 圧力計(圧力センサ)/差圧計(差圧センサ)

導入製品・サービス

設備の最適運転を目指す上で人手による管理では限界

「パフォーマンス・ケミカル」の提供を通じて社会に貢献する三洋化成工業株式会社。パフォーマンス・ケミカルとは、組成ではなく機能、つまり「どんな働きをするか」が問われる化学品をいいます。紙おむつなどに使用される高吸収性樹脂から、医薬品の錠剤に使用されるコーティング剤、さらには自動車のバンパーなどの素材となるポリウレタンに至るまで、同社の生産する多種多様な製品は、人々の暮らしや産業活動を日々支えています。三洋化成工業において、そうした生産活動の国内主力拠点となっているのが名古屋南部臨海工業地帯で操業する名古屋工場です。

「生産には、電気や水、蒸気、エア(圧縮空気)、ガスといったエネルギーが多く使用されます。それらの消費にかかわるムダをなくし、省エネルギー化を図ることは、生産コストの最適化はもちろん、企業の社会的責任という観点からも、我々にとって極めて重要な課題です」(浜本氏)

これに対し名古屋工場ではこれまで、プラントで消費されるエネルギーの供給源となるユーティリティ※1設備の運転方法を工夫することで、エネルギーのムダをなくすという取組みを続けてきました。

「担当者がメーターなどの計器類を常時監視し、消費動向に応じてユーティリティ設備の稼働をコントロールして運転ロスを最小化するという方法でしたが、そうした人手による管理ではタイムリーな対応には限界があり、運転のムダを十分には排除できず、人的な負荷も大きいという課題がありました」(大森氏)

設備全体の統合管理を念頭にシステムの拡張性を重視

事務所内に設置されたHarmonasの監視端末。各コンプレッサの稼働状況やエアの流量、圧力などの情報を事務所に居ながらにして確認できる。

コンプレッサのある現場に設置されているコントローラ。Harmonasと連動し、製造現場への供給圧力をモニタリングしながら、コンプレッサの台数制御を行う。

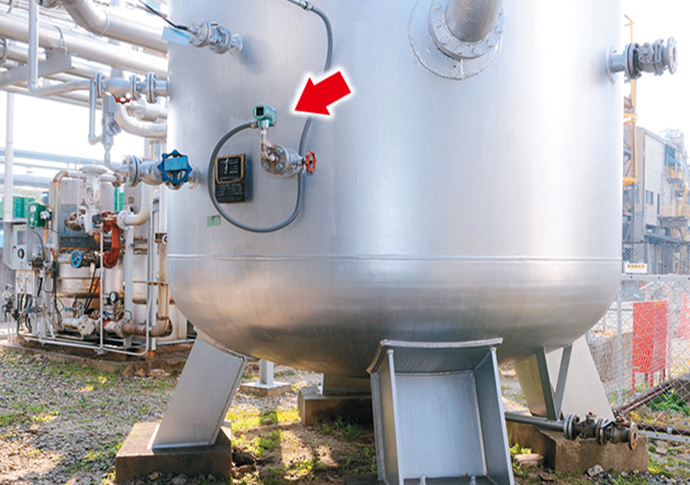

製造現場へ圧縮空気を送るためのクッションタンクに取り付けられた圧力センサBravolight™。必要な送出圧力になっているか常にチェックしている。

そこで名古屋工場では、2009年春ごろから、ユーティリティ設備の運転制御を自動化するためのシステム構築に向けた検討を開始しました。そして、山武の提供する工場省エネルギーソリューションENEOPT(エネオプト)™を採用し、まずはユーティリティの中でもとりわけ消費エネルギーの比率の大きいエアの供給を担うコンプレッサの台数制御に着手することになりました。

折しも、三洋化成工業では、2009年度から「生産革新」を推進する全工場横断的な取組みを行っていました。その骨子は、生産にかかわるあらゆるムダをなくし、仕事のあり方自体を見直していくというもので、その中ではユーティリティ設備全体に関しても、数年後をめどに所定のエネルギー削減を実現するという具体的な目標も設定されていました。

「最初に着手したのはエアに関する部分ですが、今後、他の生産エネルギーについても同様の対応を順次実施していくことが前提でした。山武のENEOPTは、まさにそうしたエネルギーを生産する設備全体の運転・制御を統合的に行える環境を実現するための拡張性を備えており、その点が三洋化成のニーズにマッチしていました」(大森氏)

「提案に際しては、山武のエネスタッフと呼ばれるプレゼン専任者の方がENEOPTのエネルギー可視化ソリューションについて、分かりやすいデモを実施してくれました。そこで、我々が1つのゴールとして描いているユーティリティ設備の統合的な管理による"見える化"の姿を、具体的にイメージできたことが印象に残っています。またその一方で、もともと、当工場の製造現場では、DCS※2を中心に山武製品が稼働しており、そうした実績もあって山武に対する信頼感が現場に培われていたことも、今回の採用の重要な決め手となりました」(越智氏)

同工場がENEOPTの採用を決定したのが2009年6月のこと。実際の工事は2009年12月に実施され、翌2010年1月中旬にコンプレッサ台数制御 ENEOPTcompのシステムは本格稼働を開始しました。新たに稼働したシステムでは、山武の協調オートメーション・システム Harmonas™が、各プラントにエアを供給する設備の圧力を監視し、メーカーや種別の違う計5台のコンプレッサを最適な台数で稼働させながら、現場での消費動向によって変動するエアの圧力を一定に保つという一連の動きが自動化されています。

「その結果、今では台数制御にかかわる作業はすべてシステムに委ねることができています。また、事務所に設置されたHarmonasの画面上で、各コンプレッサの稼働状況やエアの流量、圧力を、必要に応じていつでも参照できるので、状況確認のためにコンプレッサの設置場所まで出向いたり、現場の使用状況を確認するために各プラントに問い合わせるといった作業も一切不要となり、人的な負担も大きく改善されました」(飯吉氏)

「もちろん、台数制御の自動化はコンプレッサの運転効率の向上においても大きな成果を挙げています。稼働後1カ月の実績としては、消費電力にして約4%の削減が実現されています」(越智氏)

"省エネの山武"のイメージが現場に根付くことを大いに期待

今後、同工場では、当初の予定通り、ほかのユーティリティ設備でも同様の自動制御の仕組みを順次構築しながら、設備全体さらには製造も含めた工場全体での最適運転と統合的な"見える化"の実現を目指しています。

「例えば蒸気などの使用量が一定以上になった際などに、その情報を生産現場にもフィードバックして使用をコントロールするといった形で、エネルギー消費の最適化を図るようなシステムも近く実現していきたいと考えています」(大森氏)

「そうした方向性を目指す上で、やはり山武の支援も必要なものと捉えています。当工場には既に"DCSの山武"のイメージが定着していますが、今後は"省エネの山武"というイメージもしっかり根付かせてほしいと思います」(浜本氏)

※2012年3月以前の情報は、旧名称が使われているケースがあります。ご了承ください。

用語解説

※1 ユーティリティ

プラントで製品を生産する際に、各種設備、装置を運転するために必要な電力、燃料、蒸気、工業用水、圧縮空気などを供給する設備の総称。

※2 DCS(Distributed Control System)

分散制御システム。工場の生産システムなどを集中制御するのではなく、システムを構成する各装置・機器が制御装置を持つ。それらをネットワーク接続し、必要な情報をやりとりして相互監視・制御する。負荷の分散が図れ、安全でメンテナンス性の高いシステム構築が可能。

お客さま紹介

名古屋工場

工務部

主任部員

浜本 昌雄氏

名古屋工場

生産本部

生産革新チーム

主任

大森 隆太氏

名古屋工場

工務部

主任

越智 昇氏

名古屋工場

工務部

副主任

飯吉 洋氏

三洋化成工業株式会社 名古屋工場

三洋化成工業株式会社 名古屋工場

三洋化成工業株式会社 名古屋工場

- 所在地/愛知県東海市新宝町31-1

- 操業開始/1968年

- 事業内容/ウレタン関連製品、高分子凝集剤、界面活性剤、特殊化学品などの製造、販売

この記事はazbilグループのPR誌azbil(アズビル)の2010年05月号に掲載されたものです。