バルブの異常や劣化を把握する診断機能を備えたバルブ・ポジショナ

スマート・バルブ・ポジショナ

バルブの流量調整を行うバルブ・ポジショナ製品をグローバルに展開するアズビルは、企業理念である「人を中心としたオートメーション」をコンセプトに、高機能化とメンテナンス性の向上を図った「スマート・バルブ・ポジショナ700シリーズ」を開発しました。50万台以上の市場実績を持つ従来製品の高い信頼性や堅牢性を継承しながら、オートセットアップ機能や診断機能を拡充しています。

背景・ニーズ

バルブ・ポジショナをグローバルに展開、デジタル制御でスマート化を推進

石油関連プラントや化学プラントのほか、鉄鋼、パルプ、食品、製薬などの工場には、気体や液体の流量を制御する目的でバルブ(調節弁)が使われています。その数は、小規模なところでは数百個程度、大規模なところでは数千個を超えます。

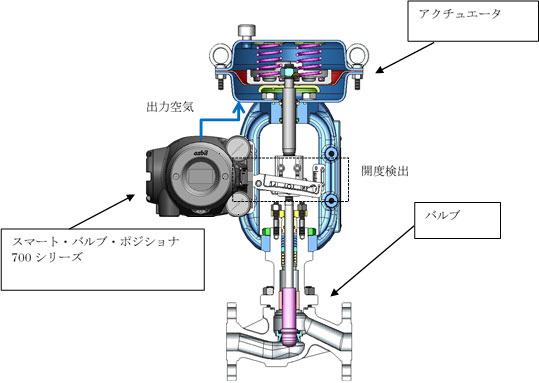

これらバルブの開け閉めや開き具合(開度)の調整は上位の制御システムによって行われますが、実際の動作を担うのがバルブ・ポジショナです(図1)。バルブのアクチュエータ(弁機構部)に圧縮空気を与え、ステム(弁軸)の機械的な位置からバルブの開度を検出し、フィードバック制御によって制御信号で指示されたとおりの適切な開度を維持するように空気圧を調整します。

バルブ・ポジショナの機能は一見すると単純そうに思えますが、一点ごとに異なる全開/全閉位置を有するバルブのステムの検出値を内部で個別に補正しなければならないほか、設定した開度と、実際の開度の差異を検出する機能なども必要です。また、寒冷地から酷暑地(砂漠)に至る幅広い環境条件に対応した、長期的な信頼性および堅牢性も求められます。

アズビル株式会社は長い間、機械式(アナログ式)のバルブ・ポジショナを製品化してきましたが、1998年から制御をデジタル化したスマート・バルブ・ポジショナを展開。代表製品である「スマート・バルブ・ポジショナ300シリーズ」(以下300シリーズ)は日本のみならず世界中のプラントや工場で使われており、既に50万台以上の出荷を誇っています。

図1. バルブ断面図

開発のポイント

従来機を大幅に上回る性能、改善ポイントは3つ

アズビルは300シリーズの上位モデルとして「スマート・バルブ・ポジショナ700シリーズ」(以下700シリーズ)を開発し、2014年3月に出荷を開始しました(TIIS耐圧防爆認証付きは2015年2月から出荷)。700シリーズはアズビルのグループ理念である「人を中心としたオートメーション」をコンセプトに開発したバルブ・ポジショナです。

700シリーズは、オートセットアップ時間の短縮により現場の立ち上げ時間を短縮、診断機能の強化で熟練者の経験に頼らなくても調節弁の検査が可能、爆発性雰囲気の中でもより安全かつ簡単に調整・設定ができるといった特長を備えています。こうした人に大きくかかわる性能を高機能化することによって、プラントの安全・安心な操業と、現場作業者の働きやすさに貢献しています。改善ポイントの概要は以下のとおりです。

スマート・バルブ・ポジショナ700シリーズ

スマート・バルブ・ポジショナ300シリーズ

調節弁をコントロールする/診断するといった機能・性能に徹底してこだわり、頭脳に見立てたことから、デザインについても人の頭脳を想起させる有機的な形にしたスマート・バルブ・ポジショナ700シリーズ(写真左)。特徴あるデザインによって、2015年7月の日刊工業新聞社主催の第45回機械工業デザイン賞において、審査委員会特別賞を受賞しています。300シリーズ(写真右)と比較すると、曲面が美しいデザインで重厚感もあります。

- セットアップ操作の簡素化

バルブ・ポジショナは様々なバルブとの組み合わせで使われます。バルブの全閉の状態から全開の状態まで、バルブに与える空気圧と開度の関係をバルブ・ポジショナに把握させるために、据付後はセットアップ作業をしなければなりません。

アズビルでは300シリーズに、セットアップ作業を自動化する「オートセットアップ機能」を業界に先駆けて搭載し、高い評価を受けてきました。700シリーズではこのオートセットアップ機能にさらに磨きをかけ、300シリーズでおよそ120秒を要したところを45秒に短縮しました。

オートセットアップに費やす時間の大半は、バルブをフルストローク動作させるための時間です。300シリーズではフルストローク動作を3回行っていました。それに対して700シリーズではフルストローク中のバルブ位置と経過時間を大容量メモリに記憶し、後から参照することで2回に削減しました。

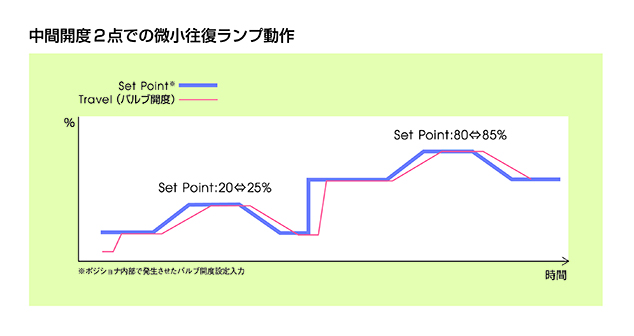

オートセットアップには制御パラメータの決定と診断初期情報の取得という機能が求められます。これに必要な各情報を十分な精度で抽出するバルブ動作方法を考案しました。その動作は、中間開度2点での微小往復ランプ(傾斜)動作からなっています(図2)。最適化された幅とスピードによる微小往復ランプにより、動作している付近での準静的な状態(制御出力、ノズル背圧、出力圧、開度)を計測することが可能になりました。これはオートセットアップ時間の短縮のためにアズビルが独自に開発した技術であり、特許出願中です。

図2. 中間開度2点での微小往復ランプ動作

- 診断機能の拡充

プラントや工場においてバルブおよびバルブ・ポジショナの健全性の維持は極めて重要であり、定期的な点検や調整が欠かせません。一方で、広大な敷地に点在する多くのバルブやバルブ・ポジショナを人手で点検することは容易ではなく、メンテナンスコストの上昇を招いてしまいます。

700シリーズでは診断機能を充実させ、バルブおよびバルブ・ポジショナの動作中に、バルブ異常の把握、バルブの劣化を示す傾向の把握、さらに700シリーズ自体の異常把握を行う機能を搭載しました。

診断項目は、流体圧やスプリング力などのバルブを取り巻く力のバランスが適正かどうかを判断するフォース・バランス診断、摩擦面のビリつきを検知するスティックスリップ診断など多岐にわたります。

700シリーズでは、300シリーズには搭載していなかった圧力センサを装備しています。しかもバルブ・ポジショナとしてはあまり例を見ない4つの圧力センサを搭載しました。4つもの圧力センサを搭載すると消費電力が増大してしまうという問題がありましたが、センサごとに時間を区切って給電することにより解決しました。

圧力センサの搭載により、空気回路診断とフォース・バランス診断(出力空気圧妥当性モニタリングと最大摩擦力モニタリング)が可能になりました。これらは300シリーズにはなく700シリーズで新たに可能になった項目です。これらは、いずれも単位時間あたりの変化量が小さいデータのみを採用して静的な特性を取得しています。

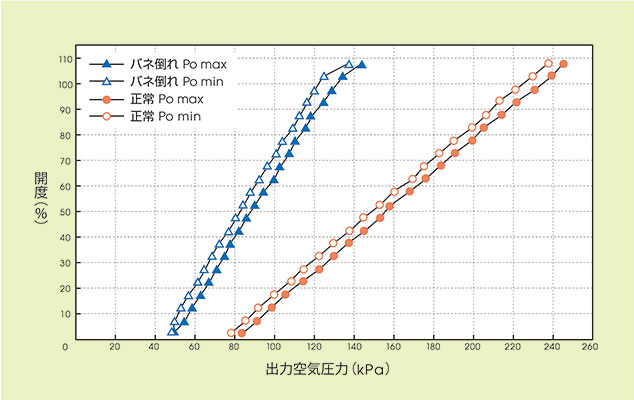

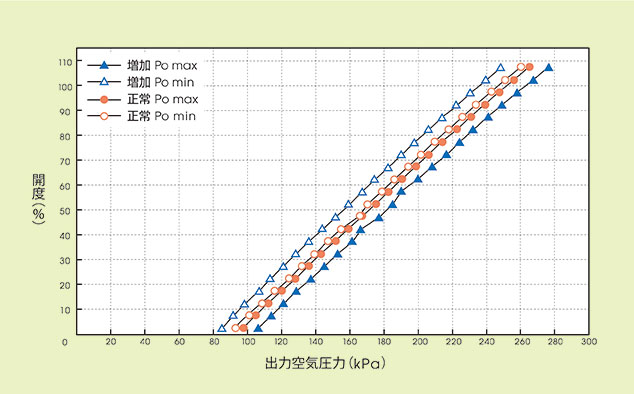

空気回路診断は、ポジショナ内部に設備のトラブルにより堆積した油分、水分などの進行を検知する診断アルゴリズムです。フォース・バランス診断における出力空気圧妥当性モニタリングでは、空気圧を操作する機器の異常(スプリングの劣化や倒れ)などが検知可能です。最大摩擦力モニタリングではグランドパッキンの異常(劣化・硬化・軟化)などが診断できます。

図3.操作器のスプリング倒れが起こった際の出力空気圧妥当性モニタリングのデータ変化

図4.グランドパッキンの異常などが生じた際の最大摩擦力モニタリングのデータ変化

プラント業界におけるデファクト通信規格の最新版に対応した700シリーズは、あらゆる上位システムと繋がり、常時安定した通信が可能です。700シリーズの診断結果は上位システムへと伝えられ、予兆保全へと活かせます。時間を基準にしたメンテナンスから、状態を基準にしたメンテナンスへと運用を変えることで、メンテナンスコストを削減できると考えています。

- 現場操作性の改善

プラント全体の制御室からだけではなく現場でもセットアップや診断が行えるように、700シリーズにはローカル・ユーザー・インターフェース(LUI)を搭載しました。フロントカバー内側にメニューなどを操作する4個のプッシュボタンと液晶ディスプレイを備えており、運転開始時のオートセットアップの実行、制御パラメータの設定、診断情報の確認、供給空気圧や出力空気圧の表示、バルブのマニュアル操作への切り替えなどが可能です。

700シリーズは、 産業安全技術協会[*1]が定めるTIIS耐圧防爆認証のほか、世界各国の防爆認証を取得済みです。バルブ・ポジショナの内部回路で万が一火花が発生したとしても、外部には影響がおよばず、プラント全体の安全性を損なうことはありません。爆発性雰囲気の中でも安全に設定操作ができます。

設定操作等を行うプッシュボタンは通常の電気スイッチではなく、ハウジング外部の磁石とハウジング内部の磁気センサによって内部の回路に操作信号を送っています。これにより耐圧防爆の要件を満たし、ハウジングの密閉性を実現しつつ、操作することを可能にしました。磁気制御が難しいため、設計によっては誤動作のリスクが大きくなります。700シリーズはアズビルの高い設計力により、磁石とセンサの距離を大きく取りつつ、センサ同士(スイッチ間)を近づける配置を実現しました。磁石とセンサの間が約3cmに対してセンサ間隔(スイッチ間隔)は約2cmです。

[*1] 日本における工場用防爆機器の認証を行う公益社団法人

700シリーズのローカル・ユーザー・インターフェース

成果と今後の展望

人を中心とした価値を提供し、お客様のプラント・工場を支える

以上、特長の一部を紹介した700シリーズは既に国内の顧客プラントに導入されています。2016年1月にはSIL認証[*2]を取得した機能安全モデルの販売も開始するなど、多様なニーズに応えられるようにラインアップの拡充を進めていくほか、産油国の大規模な石油プラントへの展開も予定しています。

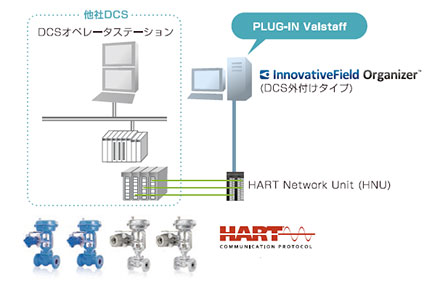

なおアズビルでは、バルブおよびバルブ・ポジショナの監視や検査をオンラインで管理できるアプリケーション・ソフトウェア「PLUG-IN Valstaff」を提供しています(図5)[*3]。

図5. PLUG-IN Valstaffのシステム構成例

[*2] 機能安全を規定しているIEC(国際電気標準会議)規格61508においてシステムの安全性能を表す尺度で、SIL1からSIL4まで4段階定められている。

azbil Technical Review

安全・安心操業を実現するバルブ・ポジショナ (1,706KB)