非接触駆動の採用で装填・取り出しの問題を解決したローダ・アンローダ

凍結乾燥機用のローダ・アンローダ(自動搬送装置)

抗生剤や抗体医薬品などの製造過程では凍結乾燥処理が行われるケースがあります。アズビルは、その処理過程で必要となるバイアル(ガラス小瓶)の装填と取り出しを行うローダ・アンローダ(自動搬送装置)に関する新しい技術を、 azbilグループの製薬工場向け製造装置メーカーAzbil Telstar社(スペイン)と共同開発しました。凍結乾燥装置については、製品取り出し中に作業者が薬品を吸い込むリスクや、作業者からのダスト、菌が製品に混入するリスクがあることなどから、ローダ・アンローダの自動化のニーズが非常に高まっています。開発した技術は、このニーズに応えることはもちろん、非接触で駆動力を伝える「磁気ネジ」を用いた機構を採用したことによって省スペース化を実現し、清浄性、洗浄性、滅菌性も高めています。

背景・ニーズ

抗生剤や抗体医薬品の保存に活用される凍結乾燥法

製薬分野ではそのままでは有効期間の短い液体の抗生剤や抗体医薬品(バイオ医薬品)を凍結乾燥(フリーズドライ)によって粉末状にして、長期的な安定性と薬効を維持する製法を用いて薬の製造を行うことがあります。こうして製造された粉末は医療機関で注射用蒸留水に溶かされ注射液として使われます。

図1. 凍結乾燥によって液体を粉末に変える

凍結乾燥の原理に基づいて液体の薬品を粉末に変える装置が「凍結乾燥機」(フリーズドライヤー)です。研究開発では小規模なものが使われますが、量産ラインでは数千本から数十万本のバイアル(直径16~40mm程度のガラス小瓶)を一度に処理できる大型のものが導入されています。

azbilグループにおいては、Azbil Telstar社(本社スペイン カタルーニャ州)が、量産型の凍結乾燥機(図2)を欧米の製薬会社を中心に提供しています。

図2. Azbil Telstarが製薬業界向けに提供する凍結乾燥機

製薬用の大型凍結乾燥機では装填・取り出しに課題が

凍結乾燥機は、ときには一回の処理が数十万本にも達するバイアルの乾燥炉への装填作業(ローディング)と、処理後の乾燥炉からの取出し作業(アンローディング)が必要です。その作業は、雑菌等による汚染リスクや、副作用を持つこともある抗生剤や抗体医薬品との接触リスクを避けるためにも、人手の介在を排除した完全な自動化が必要です。

そうしたニーズに応えるために、Azbil Telstarでは、凍結乾燥機と組み合わせて使う「LUS(Loading and Unloading Systems)」を提供しています。

開発のポイント

磁気ネジを用いた非接触の駆動機構を開発

アズビルはAzbil Telstarと共同で、製薬業界のさらなるニーズに応えるLUSの改良に取り組み、今回新たな機構を採用した技術を開発しました。

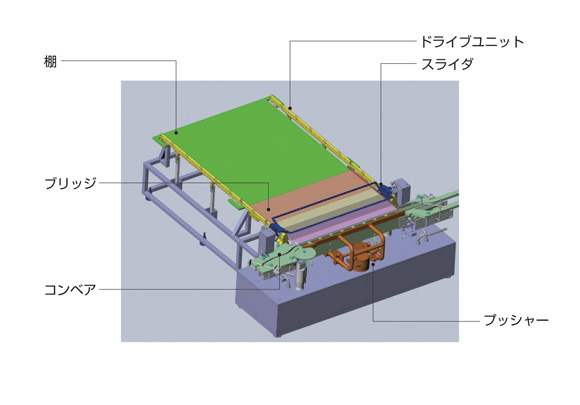

大まかな構造は図3のようになっています。コンベアで横から運ばれてきたバイアルをプッシャーで一列ずつ押し込んで、棚一段分が揃ったところでスライダを作動させて奥の緑色の棚へとバイアルを装填します。

図3. 新たに開発したローダ・アンローダの概略構造

従来のプッシャーを使って奥までバイアルを装填するプッシュ=プッシュ型では長いストロークが必要で、そのぶん設置面積を必要としていました。新しい方式ではプッシャーは一列分を押し込むだけなので、大幅な省スペース化が実現しました。

開発の最大のポイントが図中でドライブユニットと表記している駆動機構です。凍結乾燥炉の内部に求められる次のような過酷な要件を満たすべく開発しました。

(a) -30℃から-50℃程度の冷却プロセスや高温蒸気による滅菌プロセスに曝されても、耐久性に問題のないこと(これを満たすため電子回路などは基本的に炉内には置けません)

b) 炉内に装填された薬品への汚染リスクを最小化するために、デブリ(例えば金属同士が接触して発生する微小な削りカスなど)の発生がなく、かつ、蒸発する可能性のある潤滑剤などを使用しなくてもいいこと

(c) 同じく汚染リスクを最小化するために、カスなどが溜まる窪みなどがなく、洗浄や滅菌が円滑に行えること

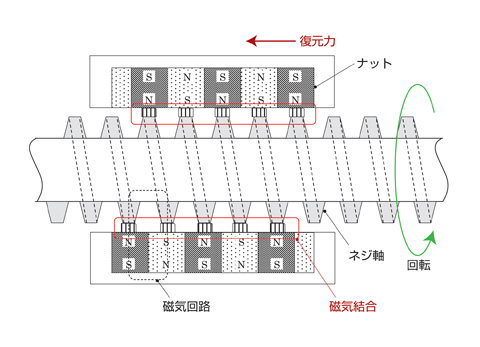

上記を満たすために、非接触で駆動力を伝達できる「磁気ネジ」に着目し、ナット相当部に組み込んだ永久磁石がネジ軸のネジ山に追従するように非接触で動く機構を開発しました(図4)。図3において、ドライブユニットと書かれた磁気ネジの駆動力によって左右のスライダが前後に動き、両者をつないでいるバー(青色)によってバイアルの装填(押し込み)と取り出し(引き出し)が行われます。

図4. ネジ軸が回転すると軟磁性体で作られたネジ山に沿うように永久磁石を組み込んだスライダが前後に動く磁気ネジを開発(実際はネジ軸はステンレスパイプ内に封止されていて、ネジ山は露出しません)

図4ではネジ山が露出していますが、実際は、ネジ軸全体をステンレスパイプに組み込んで、汚れが付着し、清掃の手間がかかる恐れのあるネジ山の凹凸を完全に排除しています。ステンレスパイプは磁気に影響しない材質を使用しており駆動には問題ありません。

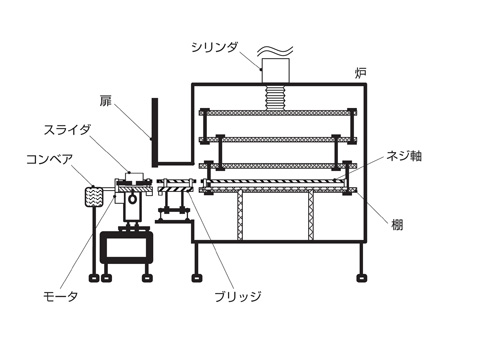

ネジ軸には乾燥炉の外に置いたモータから回転運動を与えますが、乾燥炉を密閉できるように、機械的なリンクを外してネジ軸を分割する仕組みも合わせて開発しています(ブリッジと棚の境界など2カ所でリンクが外れ、炉の扉が閉まる仕組みです)。(図5)

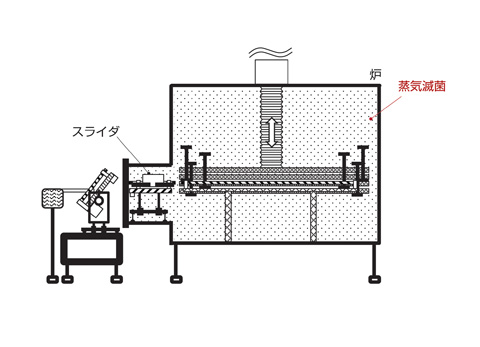

図5 装置稼働時(上)と滅菌作業時(下)。スライダを炉内に置いたまま扉で密閉することができるので、滅菌作業の作業性が向上し、品質向上につながる

成果と今後の展望

省スペース化、清浄性、洗浄性、滅菌性を向上

新しいローダ・アンローダの特長は次の4点が向上したことです。

- スペース性

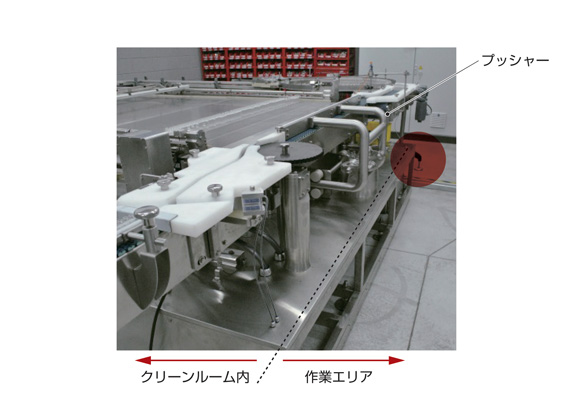

従来のプッシュ=プッシュ型は、バイアルを乾燥炉の奥まで押し込むために2m程度の長いシリンダが必要で、シリンダの往復工程をカバーするだけの設置スペースを前面側に必要としていました。一方、新しいシステムはプッシャーの往復距離はたかだか10~20cm程度と短く、大きな機構部分も不要となり、クリーンルームの省スペース化が図れます(図6)。

図6 プッシャーのストロークが短くてすむためローダ・アンローダの大幅な省スペース化を実現

- 清浄性

動力を非接触で伝達する磁気ネジを採用したことで、機械的な摺動箇所や摩耗箇所はごくわずかとなり、デブリなどの発生を大幅に抑制できます。 - 洗浄性

磁気ネジやスライダ部分は完全密閉型として作られているため、凍結乾燥プロセス終了後に行われる炉内洗浄プロセスや蒸気を使った炉内滅菌プロセスにも対応します。また、ネジ軸はステンレスパイプで包んでいるため凹凸はなく、洗浄は容易です。 - 滅菌性

磁気ネジやスライダはすべて炉内にとどまるため、定期的に実施する蒸気を使った炉内滅菌プロセスにてそのまま滅菌処理が可能です(図5)。従来の方式では、搬送バーは外部に配置されるため炉内滅菌プロセスが適用できず、人手で滅菌処理を行う必要がありました。

今回開発したローダ・アンローダの試作機はスペインのバルセロナで開催された医薬品製造装置の展示会に訪れた顧客に限定公開いたしました。その結果、スペース性、清浄性、洗浄性、および滅菌性のそれぞれの向上に対して高い評価をいただくことができました。現在、早期の製品化を目指して、Azbil Telstarの開発チームと共同で耐久試験や細部の詰めを進めています。

azbil Technical Review

A Vial Loading System with Non-Contact Drive Mechanism Using Magnetic Technology(PDF/1,591KB)