産業用センサにおける製造装置の高機能化を実現するネットワーク技術

キーワード:レーザ,エッジ位置,オープンフィールドネットワーク,フレネル回折近似

装置全体の高精度・高機能化を実現すべく、オープンフィールドネットワークであるMECHATROLINK-Ⅲに対応した高精度位置計測センサコントローラ 形 K1G-C04Mを開発した。本製品によりアナログ出力モデルの持つ課題を解決し、計測周期250μs、最小分解能0.1μmというセンサとしての性能を最大限活かす計装を可能とした。同時にMECHATROLINK-Ⅲの持つ定周期性、高速性および通信監視機能により、さらに高い信頼性を要する装置への適用を可能とした。

1.はじめに

高精度位置計測センサ 形 K1Gは,センサヘッドとセンサコントローラによって物体のエッジ位置の変化を高精度に計測するセンサである。

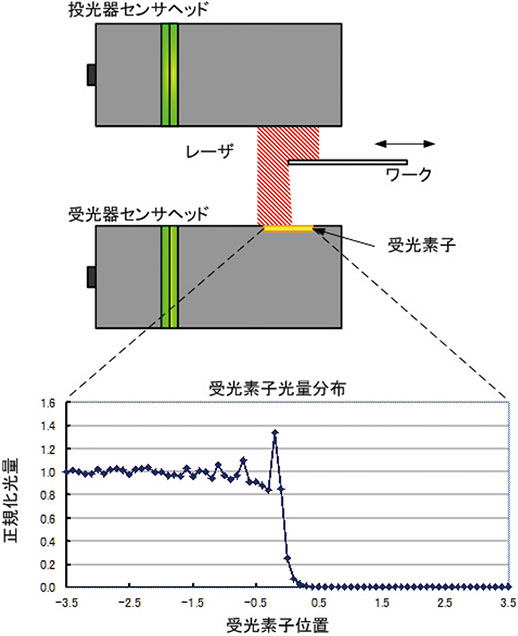

投光センサヘッドにはレーザダイオード,受光センサヘッドにはリニアイメージセンサを内蔵し,投受光間の物体のエッジ位置を高精度に計測する。

先行開発機種であるアナログ出力モデルでは,計測結果を電圧などのアナログ量として出力していた。しかし,A/D変換時の誤差要因が多いことから,より信頼性の高いデジタル量による代替が望まれていた。また,大規模装置制御用コントローラでは,多数のセンサおよびアクチュエータの同期を必要とするが,アナログ出力では計測時刻が明確でないという課題があった。

今回,これらの課題を解決し装置全体の高精度・高機能化を実現すべく,リアルタイム性に優れたオープンフィールドネットワークであるMECHATROLINK-Ⅲに対応するセンサコントローラ 形 K1G-C04Mを開発した。

図 1 高精度位置計測センサ 形 K1G

2. 高精度位置計測センサとは

2.1 計測性能について

高精度位置計測センサ 形 K1Gは,センサヘッド投光器よりレーザ平行光を物体へ放射し,その端面で生じるフレネル回折を受光器のリニアイメージセンサで観測し,フレネル回折近似補正によってエッジ位置を求める。

フレネル回折近似補正とは旧機種であるエッジセンサPBシリーズで確立した計測原理であり,画素密度が低いリニアイメージセンサでもエッジ位置を高い分解能で求めることができ,さらに必要とする演算量が少ないという特長がある。下記にフレネル回折の様子を示す。

図 2 フレネル回折時の光量分布

フレネル回折近似補正,ワークなし時の光量を基準に正規化した正規化光量から,エッジ位置を導出する。エッジ位置は,フレネル回折パターンをハイパボリックセカントで近似し,しきい値を挟む2点の光量データから逆変換して求める(参考文献1参照)。

形 K1Gでは,リニアイメージセンサの見直しと内部演算の高精度化および専用エンジンを用いた並列処理によって,

- 旧機種の1/10となる計測分解能0.1μm

- 旧機種の半分となる計測周期250μs

- 旧機種の2倍となるセンサヘッド4台を接続可能

を達成し,さらなる高速化,高精度化を実現した。

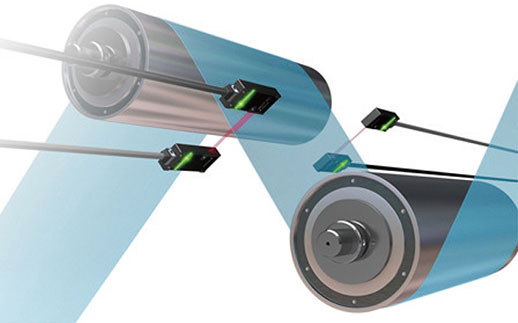

2.2 形 K1Gの使用されるアプリケーション

本製品は,センサヘッドが小型であること,透明体/不透明体を問わずに高精度にエッジ位置移動量の計測が可能なことから特にロールtoロール工程のエッジポジションコントロール(EPC)やセンターポジションコントロール(CPC)で蛇行量計測に用いられる。図3に,蛇行量計測の様子を示す。

図 3 蛇行量計測

リチウムイオン電池などの高機能フィルム素材作成工程では,上記のような蛇行制御をしたワークを複数重ね合わせて製品とする。そのため,制御を必要とする軸数も多くなり,各軸間の同期性能は製品の品質に影響を与える。よって,異なるセンサコントローラ間でもエッジ位置の同期性を担保できるリアルタイムフィールドネットワークへの対応が求められていた。

2.3 出力性能への課題

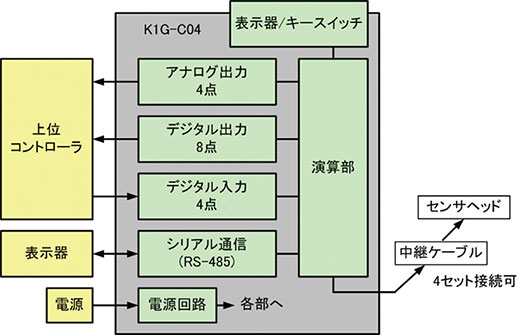

形 K1Gには先行開発したアナログ出力モデルのセンサコントローラ 形 K1G-C04がある。以下に,形 K1G-C04の入出力ブロック図を示す。

図 4 形 K1G-C04 入出力ブロック図

形 K1G-C04は,アナログ出力4点(1~5Vもしくは4~20mA),デジタル出力8点,デジタル入力4点,シリアル通信(RS-485),センサヘッド接続用インターフェースおよび電源を有する。

アナログ出力はエッジ位置に応じた電圧および電流を出力する。デジタル出力は,エッジ位置がある範囲内にあるか否かなどのイベント発生状況を出力する。デジタル入力では,レーザ投光開始など機器の制御を可能とする。シリアル通信は,計測状態のモニタや設定変更などに用いる。これらのインターフェースは,上位コントロ-ラ(PLCなど)や,表示器に接続され,装置に組み込まれる。

ここで,エッジ位置とアナログ出力の関係を考えると,センサコントローラは接続されたセンサヘッドの計測幅をアナログ出力レンジに割り当てる。15mm幅センサヘッド 形 K1G-S15のエッジ位置を1~5Vに割り当てた場合,計測分解能0.1μmに相当する電圧は約0.027mVという小さな数値になる。

この微小電圧は,AD変換精度や配線などによる誤差を考慮すると扱いやすいものではない。分解能を重視する場合,シリアル通信でエッジ位置を取得することが可能だが,リアルタイム性が確保できないため本製品の優れた計測性能を活かすことができない。

そのため,高速で同期性に優れ,さらにモーション制御に強みをもつMECHATROLINK-Ⅲに対応したセンサコントローラを開発するに至った。

3. MECHATROLINK-Ⅲについて

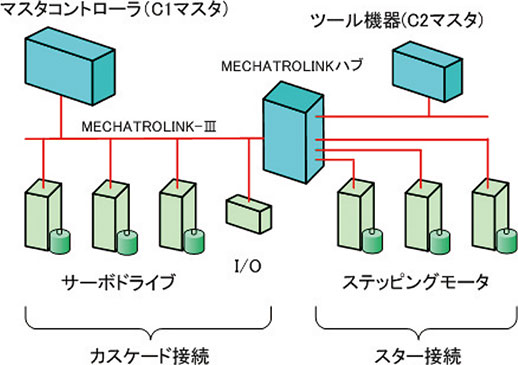

MECHATROLINK-Ⅲは,安川電機株式会社によって開発され,MECHATROLINK協会によって管理されているオープンフィールドネットワークである。

物理層はEthernetであり,高速なサイクリック通信と,最大62台スレーブ機器の完全な同期動作を専用ICにて実現する。特にモーション制御に関係したサーボ制御標準プロファイル,ステッピングモータ制御標準プロファイルが用意されており,同種の機器であればメーカーによらずスレーブ機器を利用可能である。

3.1 MECHATROLINK-Ⅲの特長

MECHATROLINK-Ⅲの特長を以下に述べる。

高速性の追求

最速31.25μs,スレーブ機器数が8局時でも250μs周期でサイクリック通信可能である。

高い同期性

マスタ機からの遅延時間を補正することで,スレーブ機器間のジッタを1μsに収めることができる。

大規模システムへの対応

ノード間距離最大100mが可能であり大規模システムへも適用できる。また,カスケード接続,スター接続などシステムに応じたトポロジの選択が可能である。

図 5 MECHATROLINK- Ⅲシステム概要

多彩なスレーブ機器への対応

サイクリック通信以外に,非同期通信(イベントドリブン通信)機能に対応する。

また,スレーブ機器ごとに通信データサイズおよび通信周期を設定でき,高速なスレーブと低速なスレーブ,データ数の大きいスレーブとデータ数の小さなスレーブなどで効率のよいネットワークを構築できる。

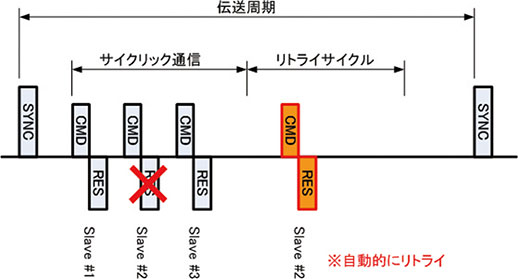

信頼性の確保

通信異常時に同一伝送周期内でのリトライ機能を有しているため,多軸制御など複数のスレーブ間での同期性が重要なアプリケーションで優れた信頼性を発揮する。また,このリトライ処理は専用ICによって自動的に処理される。

図 6 リトライ処理

データの透過性の確保

メッセージ通信およびマスタ機器によるメッセージ中継をサポートする。この機能によりマスタ機器(C1マスタ)およびツール機器(C2マスタ)によって,MECHATROLINK-Ⅲネットワークのスレーブ機器のパラメータの読み書きや運転状況などの保守用のデータへのアクセスを可能としている。

また,メッセージ中継機能を有するマスタ機器では, MECHATROLINK-Ⅲネットワーク外の機器が送信したメッセージを配下のネットワークの該当スレーブ機器へ届けることができる。これによりさらに自由度の増したネットワークの構築が可能となる。

MECHATROLINK協会による開発サポート

開発に必要な情報はMECHATROLINK協会の会員用Webページから入手可能である。さらに製品開発にあたり技術的に不明な点を協会に対して問い合わせすることができる。

また,製品リリースに先立ち規格への適合性,他社製品との接続性の確保を目的とした認証試験を受けることができる。認証試験は量産試作品を用いてMECHATROLINK協会によって実施される。試験期間は2~4週程度ある。認証試験に合格した製品は,以下の認証ロゴを製品に付与できる。

図 7 MECHATROLINK 認証ロゴ

4. MECHATROLINK-Ⅲ対応センサコントローラ

今回開発したMECHATROLINK-Ⅲ対応センサコントローラ 形 K1G-C04Mについて説明する。

4.1 外観・構造

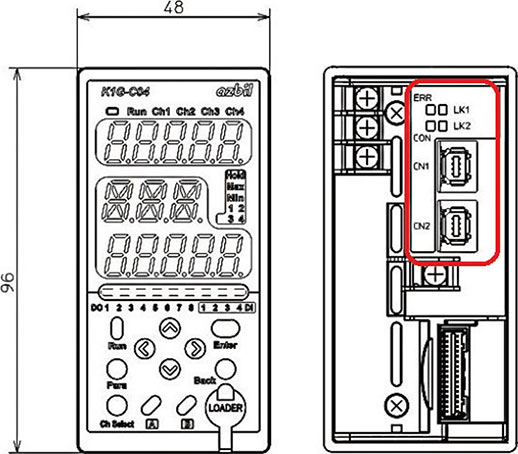

形 K1G-C04Mの外観図を以下に示す。

図 8 形 K1G-C04M 外観図

背面部に4つのLED,2つのコネクタを有している。 LEDは物理的な接続状態を表示するリンクLED(LK1とLK2),MECHATROLINK-Ⅲマスタ機器と接続確立完了を示すコネクトLED(CON)および通信エラー発生時に点灯するエラーLED(ERR)である。

コネクタには,MECHATROLINK-Ⅲ機器として標準的なインダストリアル・ミニIOコネクタを採用した。

スレーブ局アドレス指定のためのロータリスイッチなど有しておらず,前面マンマシンインターフェースからソフトウェアを介して設定する形態とした。

4.2 通信仕様

通信仕様を以下に示す。

通信プロトコル: MECHATROLINK-Ⅲ

種別: スレープ

局アドレス: 03~EF (16進数,S/Wにて選択)

伝送バイト数: 32/48バイト(S/Wにて選択)

対応伝送周期: 0.25,0.5,1~64ms(0.5ms刻み)

同期モード: 同期,非同期

対応プロファイル: 標準I/Oプロファイル

対応コマンド: 表1参照

メッセージ通信: 対応

表 1 コマンド一覧

| サイクリック通信 | NOP, ID_RD, CONFIG, SYNC_SET, ALM_RD, ALM_CLR, CONNECT, DISCONNECT, DATA_RWA, DATA_RWS |

|---|---|

| イベントドリブン通信 | NOP, ID_RD, CONNECT, DISCONNECT |

ここで,DATA_RWA(非同期I/Oデータの更新), DATA_RWS(同期I/Oデータの更新)が標準I/Oプロファイルとして必要なコマンドである。この2つ以外はマスタ機器との接続や機器情報の取得のためのコマンドであり,全プロファイル共通である。DATA_RWA/DATA_RWSで扱うデータ自体は同一である。

以下に,伝送バイト数32バイト時にDATA_RWA/DATA_RWSコマンドと,それに対するレスポンスを示す。

コマンド

| バイト | コマンド |

|---|---|

| 0 | DATA_RWS/DATA_RWA |

| 1 | WDT |

| 2 ~3 | CMD_CTRL |

| 4 | デジタル入力 |

| 5 ~31 | Reserved |

レスポンス

| バイト | コマンド |

|---|---|

| 0 | DATA_RWS/DATA_RWA |

| 1 | RWDT |

| 2 ~3 | CMD_STAT |

| 4 ~7 | PV1 |

| 8 ~11 | PV2 |

| 12 ~ 15 | PV3 |

| 16 ~ 19 | PV4 |

| 20 ~ 21 | Ch1 イベント発生状況 |

| 22 ~ 23 | Ch2 イベント発生状況 |

| 24 ~ 25 | Ch3 イベント発生状況 |

| 26 ~ 27 | Ch4 イベント発生状況 |

| 28 ~ 29 | コントローラステータス |

| 30 ~ 31 | エラーステータスビット |

0~3バイト目まではコマンド/レスポンス共通で通信仕様に従ったものである。コマンドの4バイト目はデジタル入力データとなっており,アナログ出力モデルにおけるそれと同様にレーザ点灯の制御などに用いることができる。

レスポンスにはエッジ位置(PV値1~4),イベント発生状況(Ch1~4イベント発生状況)およびコントローラの状態(コントローラエラーステータス,エラーステータスビット)が含まれる。ここで,エラーステータスビットにはセンサヘッドの断線有無なども含まれるため,アナログ出力モデルを用いた計装では対応しにくい異常処理も,マスタ側で容易に実現できる。

4.3 メッセージ通信

メッセージ通信はファンクションコードによって実現可能な機能が定義されている。本製品では,MECHATROLINKの関連情報取得機能(メモリ読み出し)に加えて,アナログ出力モデル 形 K1G-C04のシリアル通信に用いる電文形式(MODBUS RTU)をパックした独自プロトコルを定義した。これにより,MECHATROLINK-Ⅲネットワーク外の機器による設定変更や,計測状況のモニタリングを可能となる。

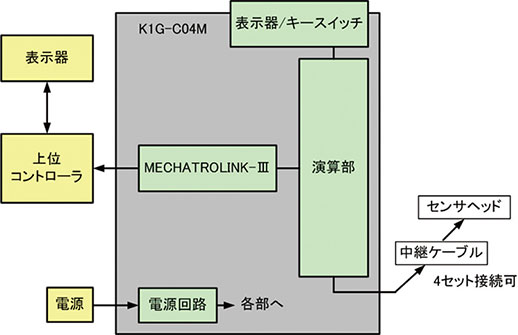

4.4 入出力ブロック図

形 K1G-C04Mの入出力ブロック図を示す。

図 9 形 K1G-C04M 入出力ブロック図

アナログ出力などの複数系統あったインターフェースがMECHATROLINK-Ⅲに統合されていることが分かる。また,メッセージ中継に対応した上位コントローラを用いることで,MECHATROLINK-Ⅲネットワーク外の表示器などとメッセージ通信のやり取りが可能である。

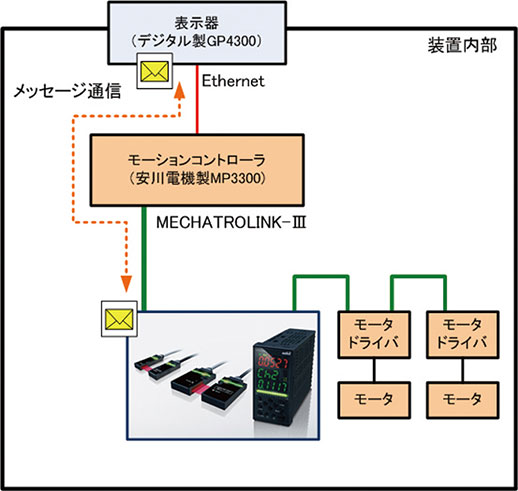

4.5 形 K1G-C04M計装事例

今回,プログラマブル表示器メーカーである株式会社デジタルの協力により,形 K1G-C04M専用に設定/調整用のソフトウェア(コックピットパーツ)を開発いただいた。このソフトウェアはデジタル製プログラマブル表示器にインストールして使用でき,安川電機製モーションコントーラ(MECHATROLINK-Ⅲマスタ)経由で形 K1Gと通信する。以下に想定される接続の様子を示す。

図 10 メッセージ通信図

この計装により,装置内部に組み込まれた形 K1G-C04Mの設定変更およびモニタリングを簡単に実施できるようになった。

5. おわりに

本稿では,新たに開発したMECHATROLINK-Ⅲ対応センサコントローラ 形 K1G-C04Mについて紹介した。このセンサコントローラは,センサの性能(高速,高精度)を最大限に活かす計装を可能とした。またメッセージ通信によりMECHATROLINK-Ⅲネットワーク外へセンサ情報を伝達可能とした。これにより工場インフラ系ネットワークとの接続が可能となり,Industrie4.0などで求められる機能を実現できたと考える。

今後もネットワークに関する要望は高度化することが予想されるが,その要望に応える製品を開発・提供し,顧客装置の付加価値向上に貢献していきたい。

<謝辞>

製品開発および本稿の執筆にあたり,多大なるご協力を賜りました株式会社デジタル,株式会社安川電機, MECHATROLINK協会に謝意を表します。

<参考文献>

(1) 岡山 喜彦, 越 俊樹, 佐々木 宏, エッジセンサの開発, Savemation Review Vol.22, No.2, 2004, pp.56-61

(2) 岡山 喜彦, 越 俊樹, 加納 史郎, 30mm幅エッジセンサの開発, azbil Technical Review, Vol.24, No.1, 2006, pp.8-15

(3) MECHATROLINK協会, MECHATROLINK-Ⅲ概要, MLC07-003, 2010

(4) MECHATROLINK協会, MECHATROLINK-Ⅲプロトコル説明書, MMA TDJP 020A

(5) MECHATROLINK協会, MECHATROLINK-Ⅲ標準I/Oプロファイルコマンド説明書, MMATDJP022A

(6)MECHATROLINK協会, MECHATROLINK-Ⅲメッセージ通信コマンド説明書, MMATDJP023A

<商標>

MECHATROLINKはMECHATROLINK協会の商標です。

Ethernetは富士フイルムビジネスイノベーション株式会社の日本または他の国における商標です。

MODBUSはAEG Schneider Automation, Inc. の商標です。

<著者所属>

西坂 晋 アズビル株式会社 アドバンスオートメーションカンパニー開発2部

この記事は、技術報告書「azbil Technical Review」の2016年04月に掲載されたものです。