バルブ診断精度向上への取り組みとクラウドサービス提供による新たな業務効率化の実現

キーワード:バルブ,調節弁,メンテナンス,診断,状態基準保全,IoT,クラウド,ビッグデータ

プロセス産業のデジタル化が進んでいるなかで、生産設備の重要な機器であるバルブの状態を把握する技術が発展してきている。アズビルでは、バルブが発端となるトラブルを未然に防止するためにバルブ解析診断サービスを提供している。さらに、顧客のバルブ診断に費やす業務負荷の低減を実現するDx Valve Cloud Serviceの提供も開始した。Dx Valve Cloud Serviceを用いて、生産設備の安全性向上・保安力の強化に貢献する。

1.はじめに

生産設備におけるバルブは,生産設備のプロセス量(流量・圧力・温度・液位などがある)を調節する機器であり,プロセス制御では欠かせない重要な機器である。バルブは,生産設備ごとに異なった環境(高温や低温,高圧や低圧)で稼働しており,このバルブが発端となるトラブルが発生すると生産設備の停止・品質低下や事故・災害につながる危険性を持ち合わせている。顧客は,生産設備を安定操業させるためにバルブの自主的な検査やメンテナンスに取り組んでいる。しかしながら,増加するメンテナンスに対し,優れた技能を持った保全員の引退などもあり,十分に人員を確保することが難しくなりつつある。それらの制約を補うために診断ツールを導入しノウハウの蓄積や業務効率化を目指している。

一般にバルブ診断ツールの構成は,バルブを調節しながらバルブの稼働状態を検出する機能を搭載したスマート・バルブ・ポジショナ(以後,スマートポジショナ)とスマートポジショナで検出する稼働データを蓄積・可視化する診断システムから構成される。当社調査ではこれらの診断ツールを導入してもバルブの稼働データを十分に活用できていないことがわかった。原因としては,生産設備で稼働するバルブの状態をスマートポジショナが正しく検出できていないことや診断ツールを活用する人員の確保ができていないことが挙げられる。また,診断ツールで可視化した情報に対して内容を把握し対処するノウハウも求められている。さらに,新型コロナウイルス感染症(COVID-19)の世界的な感染拡大に伴い,感染防止の観点から保全員の製造現場への入出が制限され,さらにテレワークが推奨されるなど,コロナ禍以前の環境以上にバルブの健全性を把握するのが困難な状況である。

当社では,生産設備におけるバルブの安定稼働を支援するために,スマートポジショナである300シリーズ/700シリーズと当社製調節弁メンテナンスサポートシステムPLUG-IN Valstaff(以後,Valstaff)の提供とValstaffに収集した膨大なバルブの稼働データを当社ノウハウと組み合わせ複合的に解析・診断し,バルブの健全性を評価(以後,診断データ)するバルブ解析診断サービスも提供している。また,そのサービスを持続可能な取組みとして活用できるよう,SaaS(Software as a Service)型ソリューションDx注1 Valve Cloud Serviceの提供も開始した。

本稿では,生産設備におけるバルブの状態を正しく検出し,得られた稼働データを適切に評価し, バルブの安定稼働を持続的に支援する取組みについて報告する。2章では,バルブの稼働データを活用するために取り組んできたことについて,3章では,バルブ診断データの活用課題と解決方法について,4章では,バルブ診断の今後の展望について述べる。

注1 「Dx」とは医療分野で「診断」を意味する「Diagnosis」の略称。バルブの健康状態を把握し、お客さまにバルブを常に安全にお使いいただくことをこの言葉に込めています。

2.バルブの稼働データを活用するための取組み

当社は以前より,顧客の新設設備やポジショナの老朽化更新の際にスマートポジショナの導入に力を入れている。具体的には,当社製スマートポジショナである300シリーズや700シリーズが該当する。これらはバルブの形状によらず,フィードバックレバーを精度保証回転角内(±4°~±20°)に取り付けてバルブの制御および状態監視ができる。特に700シリーズでは,空気圧センサが搭載されており,摩擦力の異常や空気回路の異常などを検出でき,300シリーズより多くの稼働データを活用して詳しくバルブの状態を把握できる。

また,スマートポジショナで検出する稼働データを収集・可視化するためのValstaffも提供している。Valstaffは,当社製デバイス・マネジメント・システムInnovativeField Organizer™または,横河電機株式会社製 統合機器管理パッケージPRM(Plant Resource Manager)上で動作するシステムである。Valstaffにより,300シリーズや700シリーズの稼働データからバルブの状態を把握できる。

本章では,これらの診断ツールで有効な稼働データを検出するために取り組んできたことを説明する。2.1では,従来の制御電流範囲からの変更について,2.2では,スマートポジショナとバルブの開度誤差について,2.3では,不定常時におけるバルブの稼働データの対処について述べる。

2.1 従来の制御電流範囲からの変更

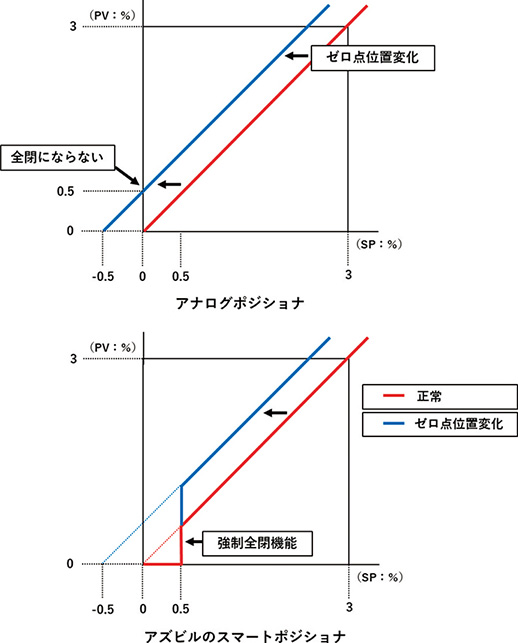

既設の生産設備は,運転制御にDCS(Distributed Control System:分散制御システム)が多く採用されている。バルブ自体の制御は,力平衡方式の電気・空気式ポジショナ(以後,アナログポジショナ)が主流で動作している。アナログポジショナの仕組みは,内部機構がスプリングや摺動部品の集合体となっているため,プラント稼働中の振動や使用環境によって摩耗・劣化が発生する。それにより,バルブ開度(PV)のゼロ点やスパン位置が変化してしまう欠点があり,バルブを全閉や全開にできない場合がある。それを補うために,DCSからの入力信号(SP)では,正常動作範囲4~20mA(0~100%)だけでなく,4mA以下(0%以下)や20mA以上(100%以上)に電流値を変化させて,アナログポジショナのゼロ点やスパンの位置が変化していても全閉や全開を満たせるように構築している(図1上)。

スマートポジショナを導入するにあたっては,制御電流値を見直す必要がある。スマートポジショナは,内部にCPUを搭載しており最低駆動電流値が存在する。従来の制御電流値のままスマートポジショナを導入すると,電流値が低くなりすぎてCPU(演算回路)が停止し,結果的に,必要な稼働データが収集できなくなる。

当社製スマートポジショナ300シリーズや700シリーズは,強制全開・全閉機能を搭載しており,入力信号(%)に対して,強制的にスマートポジショナの出力空気圧力を制御できる。従来,課題であったゼロ点・スパンの変化に関係なく,フェイルセーフ方向へ動作する。したがって,DCSからの入力信号を最低駆動電流値以上に値を維持するように入力信号を変更している。それにより,有効な稼働データが収集できるようになる(図1下)。

図1 ゼロ点変化の違い

2.2 スマートポジショナとバルブの開度誤差

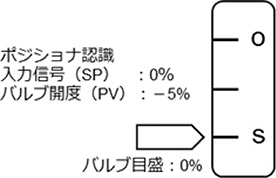

当社製スマートポジショナは,バルブ開度の検出に角度センサを使用しており,バルブの開度はフィードバックレバーを介して電気信号で検出している。それにより,入力信号(SP)に対してバルブ開度(PV)の値を確認できる。一方,バルブの開度調整は従来,バルブの目盛板だけを基準にし,スマートポジショナの内部で検知しているバルブ開度(PV)を保全員が意識していないことがある。これにより,バルブの開度とスマートポジショナで検出しているバルブ開度(PV)に誤差が発生してしまい,バルブの状態を正しく検出できない。

例えば,図2に示すようにバルブ開度が0%(全閉)にもかかわらず,ポジショナ開度値が(-5%)になることがある。この場合,はじめからポジショナ開度値がマイナス値で検出されるためバルブの内弁が損傷している状態にあるという誤った稼働データとなる。有効な稼働データを収集するためには,スマートポジショナをバルブに取り付けた際に入力信号(SP),バルブ開度(PV),バルブ目盛を一致させる必要がある。

図2 ポジショナのバルブ開度が誤っている例

2.3 不定常時におけるバルブの稼働データの対処

生産設備で稼働するバルブは,生産設備の稼働環境により様々な動作をする。そのため,稼働データ内に有効なデータに加えて不定常時(例えば,手動操作による制御など)のデータも含まれてしまう。不定常時のデータが含まれると,バルブが正常な状態と異常な状態との区別ができなくなり,バルブの健全性の把握が難しくなる。当社では,不定常時のデータを考慮した,解析・診断方法を開発した。本節では,その手法の1つを紹介する。

■最大作動速度診断

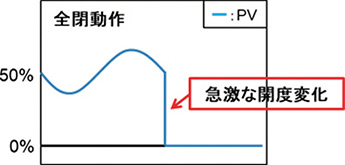

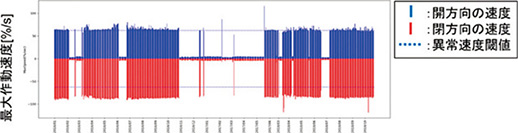

「最大作動速度診断」とは,1日ごとに開方向と閉方向それぞれで弁軸速度の最大値を取得し,異常な速度やその変化からグランドパッキンなどの摺動部の状態を判定する解析アルゴリズムである。従来の課題として,運転条件によっては最大作動速度にバラツキが発生し,正常なバルブであっても異常として判断される場合があった。そのため,運転条件を考慮した解析アルゴリズムが求められていた。

図3 全閉動作例

最大作動速度のバラツキは当社サービス員の知見や蓄積された稼働データの分析結果により,全閉動作時などに発生するステップ的な変化が原因だと判明した。この結果に基づき,全閉動作の有無でデータの分割を行い,それぞれのデータに対するしきい値設定や解析アルゴリズムを改良して過検出の低減を実現した(図3)。

図4,5は全閉動作日によるデータ分割適用例である。対象のバルブでは異常が発生していないにもかかわらず,異常速度しきい値を超える速度が発生しているため,従来では異常と誤判定していた。全閉動作日によるデータ分割を適用すると,図5のように全閉動作日(灰色のデータ)と全閉動作日以外(青色,赤色のデータ)に分割される。そのため,異常な速度の発生がバルブの異常ではなく,全閉動作による急激な開度変化が原因だと判断できる。この分割したデータそれぞれの条件に合わせた異常速度のしきい値を設定(赤色,青色の破線)することで,過検出を抑制できる。

図4 誤判定が発生している最大作動速度例

図5 全閉動作日による最大作動速度のデータ分割

3.バルブ診断データの活用課題と解決方法

顧客は,バルブ以外にも生産設備を安定操業させるために多種多様な機器の維持・管理を担っている。そのため,バルブに特化して業務を遂行できず,診断ツールで得られたバルブの診断情報を評価しバルブのタイムリーな状態把握やノウハウの蓄積ができてないのが実情である。昨今の省力化・省人化による労働力減少で保全員1人が担う業務範囲が広がっていることから,バルブに限らず他の診断ツールを導入した際にも同様の事象が発生することが考えられる。

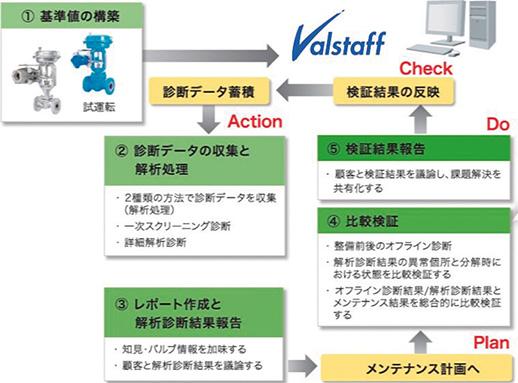

従来当社では,顧客がバルブの診断情報を評価する業務を支援するためのバルブ解析診断サービスを提供してきた(図6)。本サービスは,Valstaffに収集した膨大なバルブの稼働データを当社ノウハウと組み合わせ複合的に解析・診断し,バルブの健全性を評価した結果を顧客へ提供するサービスである。

図6 バルブ解析診断サービスのサイクルの代表例

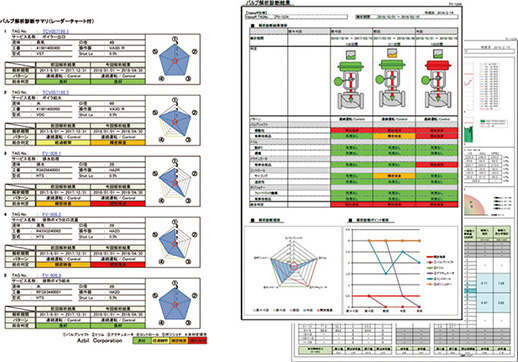

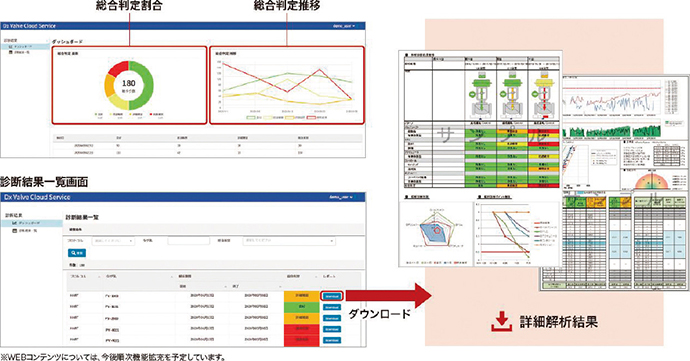

本サービスでは2つのサービスレベルを提供している。1つ目は,診断対象全部の診断データを一覧にした1次スクリーニング診断である。2つ目は,バルブごとに詳しい診断データを記した詳細解析診断である(図7)。バルブ解析診断サービス提供開始当時,顧客の要求により,この2種類のサービスレベルを提供した。

図7 1次スクリーニング診断(左) 詳細解析診断(右)

顧客はその診断データを活用し,バルブのメンテナンス計画策定やバルブの状態把握を行うが,本サービスを提供するなかで,顧客に提供した診断データが十分に活用されていないことがわかってきた。当社では,このサービスを持続可能な取組みとして活用できるよう,SaaS型ソリューションDx Valve Cloud Serviceの提供を始めた。

本章では,診断データの課題とその解決方法について説明する。3.1では,診断データ活用における顧客の課題について,3.2では,Dx Valve Cloud Serviceについて,3.3では, Dx Valve Cloud Serviceでの診断データ活用課題解決について述べる。

3.1 診断データ活用における顧客の課題

診断データの活用を持続可能なものとする取組みのなかで,顧客にとって下記に示す2つの課題がわかった。Dx Valve Cloud Serviceは,これらの課題を解決し,顧客業務を支援する。その2つの課題を以下に述べる。

(1)業務負荷

顧客は,生産設備の安定化を図るために多くの業務を担っている。生産設備におけるバルブの維持・管理は重要な業務の1つである。バルブの健全性を把握し生産設備の安定化やメンテナンスの最適化を目的としてValstaffやバルブ解析診断サービスを導入している。しかしながら,それらの運用や評価をする時間を確保できないため,結果として, Valstaffやバルブ解析診断サービスの結果が活用されない。また,導入当初の担当者の交代や退職により活用されなくなってしまうケースもある。

図8 従来のバルブ解析診断サービス流れ(イメージ)

(2)診断データの提供タイミング

当社が提供しているバルブ解析診断サービスでは,最新の稼働データによる解析が困難であった。バルブ解析診断サービスは,Valstaffに蓄積する稼働データを半年または1年ごとに当社サービス員が手動で収集する。収集した稼働データを当社内で解析・診断を行い,診断データとして顧客に提供している。そのため,稼働データの収集作業から診断データ提出までに3週間から6週間かかり,結果として,顧客は,メンテナンス計画策定時やバルブ健全性を把握したいタイミングで診断データを得ることが困難であった(図8)。

3.2 Dx Valve Cloud Service

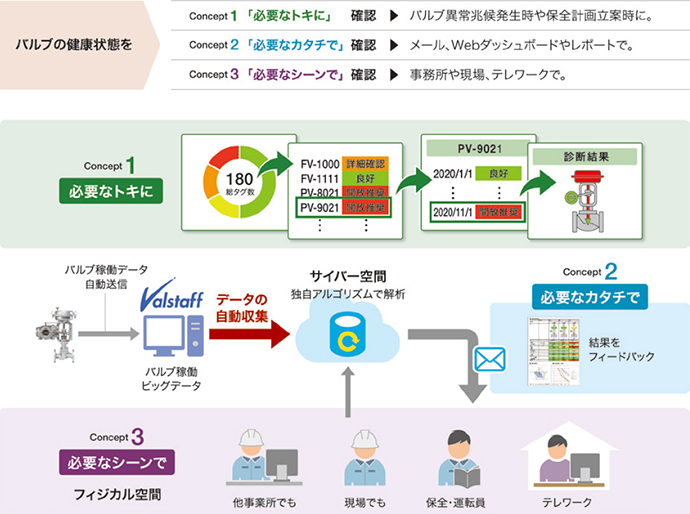

診断データ活用における顧客の課題を解決するために開発したDx Valve Cloud Serviceとは,バルブの健全性をクラウド環境で把握するSaaS型ソリューションである。バルブの稼働データをクラウドに自動送信し,解析・分析するため,顧客は「必要なトキに」「必要なカタチで」「必要なシーンで」診断データをクラウド上で確認できる。従来,日常的にバルブの健全性を確認するには,Valstaffに蓄積する稼働データを顧客が日々確認や評価をする必要があった。Dx Valve Cloud Serviceは,顧客が稼働データの確認や評価をしなくても診断データからバルブの異常早期発見や異常進行予測の確認が可能となり,生産設備の安定化や保安力強化に貢献できる(図9)。

図9 Dx Valve Cloud Service提供イメージ

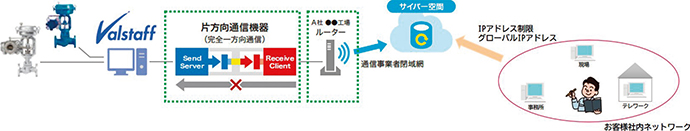

(1)セキュリティについて

プラントのIoT化にとって命題の1つにセキュリティの確保がある。Dx Valve Cloud Serviceは,外部からの不正アクセスに対し,制御ネットワークを守るために3つのセキュリティを組み合わせている(図10)。1つ目は,外部からの不正アクセスやウイルスの侵入を不可能とする片方向通信機器を採用している。これは,物理的(内部配線)に片方向にしかデータを送信できない構造である。2つ目は,通信領域における不正アクセスに対し,通信事業者が提供する閉域網(専用回線)を採用している。これにより,現場からクラウド網は閉鎖領域を確立し,診断データをクラウド環境へ直接送信が可能になる。3つ目は,WEBアプリケーションに対する不正ログイン・不正アクセスを防止するためID・パスワード管理に加えて顧客環境からしかアクセスできない対策を講じている。

図10 セキュリティの構成

(2)運用監視について

昨今,工場プロセス市場においてもIoTが進み,進化し続けるウイルスの標的型攻撃やランサムウェアなどの脅威がある。Dx Valve Cloud Serviceは,情報セキュリティに関し高い信頼性を確保したクラウドサービスを提供するため,ISMS注2の国際規格認証を取得している当社専門部門の「クラウド運用センター」で運用監視している。これにより,ウイルスの標的型攻撃やラムサムウェアなどの脅威から顧客の資産を守る。また,クラウドサービスにおける品質確保のためサービスレベル目標(SLO:Service Level Objective)も定めている。

図11 ISMSの国際規格認証マーク

注2 ISMSとは,ISO/IEC27001:2013,JIS Q 27001:2014およびISO/IEC27017:2015,JIS Q 27017:2016に準拠した情報マネジメントシステムで,社会インフラとして不可欠なITシステムやネットワークを,標的型攻撃やランサムウェアなどによる脅威に対して適切にリスクアセスメントを実施し,企業における総合的な情報セキュリティを確保する仕組みのこと。

3.3 Dx Valve Cloud Serviceでの課題解決

(1)業務負荷

Dx Valve Cloud Serviceでは,顧客にかわってバルブ健全性の監視を目指している。バルブの稼働データは,クラウド上で自動的に解析・診断が行われており,解析・診断の結果である診断データは,インターネット上のWebアプリケーションとして公開される。顧客は,ダッシュボードにより診断データの全体感(判定結果の分布や傾向)を把握し,気になるバルブについてはレポートをダウンロードし,より詳細な情報を確認できる。これにより,顧客がバルブの健全性確認・評価をする時間の大幅な削減を実現している。また,顧客の担当者が交代した場合でも,診断データはクラウド上で維持されており,過去の結果を容易に把握できる(図12)。

図12 WEBアプリケーション画面イメージ

(2)診断データ提供のタイミング

Dx Valve Cloud Serviceでは,Valstaffからクラウド上へバルブの稼働データを自動転送する。これにより,従来当社サービス員が顧客に出向き手動で稼働データを収集していた作業を完全に排除した。クラウド上には常に最新の稼働データが蓄積されており,解析・診断処理もスケジューリング機能により自動で実行される。顧客は,インターネット環境からアクセスして最新の診断データを必要なときにWEBアプリケーション上で確認できる。また,従来2種類のサービスレベルとして提供していた1次スクリーニング診断と詳細解析診断も同時に提供する。さらに,クラウド上のWEBアプリケーションは,場所を選ばず必要なシーンで利用が可能である。保全事務所や現場,昨今のコロナ禍におけるテレワークでもバルブの診断データを把握できる。

4.今後の展望

当社では,様々な生産設備で稼働するバルブの稼働データ(ビッグデータ)の蓄積・分析を進め,使用環境に応じたデータベースを構築することでバルブの状態をさらに詳しく把握し,トラブル防止やバルブ消耗箇所の余寿命予測が可能になると考えている。また,クラウド環境を活用し,診断データとバルブに関する情報(整備履歴やトラブル事象など)を繫ぎ,顧客の業務サイクルの一部を担うことも目指している。それにより,顧客の業務負荷低減しつつも高度なバルブ診断技術でバルブの安定稼働を実現する。さらに,海外で稼働しているValstaffもクラウド環境と接続し,国内マザープラントと海外コピープラントで稼働しているバルブの状態を国内にいながらにして比較・分析・評価ができるようにし,顧客が現地への支援を柔軟に行える環境を整え,国内外問わず当社のバルブ診断技術を顧客に提供し,海外の生産設備の安全性向上・保安力の強化にも貢献していきたい。

5.おわりに

本稿では,生産設備におけるバルブの状態を正しく検出し,得られた稼働データの活用を持続可能なものとする取組みについて報告した。昨今,新型コロナウイルス感染症の世界的な感染拡大に伴い,保全スタイルも大きく様変わりしてきており,コロナ禍以前と同様な保全スタイルに戻ることはないと考える。Dx Valve Cloud Serviceでは,様変わりしていく保全スタイルに対応し,顧客と共に持続可能な取組みを実現していく。当社は「人を中心としたオートメーション」の理念の下,バルブが発端となるトラブルの未然防止に努め,顧客の生産設備の安全性向上・保安力の強化に貢献し続けたい。

<参考文献>

(1) 一般社団法人 日本経済団体連合会:Digital Transformation(DX)~価値の協創で未来をひらく~

(2) 公益社団法人 日本プラントメンテナンス協会:2019年 度メンテナンス実態調査報告書概要)

(3) 青田ほか:プラントの安心・安全操業に貢献するバル ブ解析診断サービス, azbil Technical Review, 2017, 2017年4月発行号,pp.20-26

(4) 福田ほか:安心・安全操業を実現するバルブ・ポジショナ, azbil Technical Review, 2014,2014年4月発行号,pp.54-61

(5) 飯田ほか:状態基準保全を支援する調節弁診断アプリケーションの開発, azbil Technical Review, 2015, 2015年4月発行号,pp.3-10

<商標>

PRMは,横河電機株式会社の米国および日本における登録商標です。

Valstaff, InnovativeField Organizerは,アズビル株式会社の商標です。

<著者所属>

山﨑 史明 アズビル株式会社 アドバンスオートメーションカンパニー

IAPマーケティング部

籠浦 守 アズビル株式会社 アドバンスオートメーションカンパニー

IAS開発部

平尾 耕一郎 アズビル株式会社

AIソリューション推進部

この記事は、技術報告書「azbil Technical Review」の2021年05月に掲載されたものです。

- 2025年発行号

- 2024年発行号

- 2023年発行号

- 2022年発行号

- 2021年発行号

- 巻頭言 : 持続可能社会とオートメーション

- 新しい働き方を支援する「人を中心としたオートメーション」特集にあたり

- 病院におけるパンデミック対応空調システム

- Withコロナ時代にも「安全と安心」を提供する小口径型(150A)定風量ベンチュリーバルブの開発

- 全館空調システム きくばり™のウイルスや細菌への有効性

- 安全・安心なサービスを提供するアズビルのクラウド運用基盤

- ニューノーマルな働き方や業務の変革を支援する 現場でつくる作業記録サービス

- バルブ診断精度向上への取り組みとクラウドサービス提供による新たな業務効率化の実現

- 人を中心とした空調制御の研究

- 湿度エレメント小型化によるセンサユニット化技術の開発

- ネットワーク構成把握技術の開発

- 最新のAI画像解析技術を用いた顔認証・温度検知ソリューション

- アジャスタブル近接センサ 形 H3C ─ オートチューニングと余裕度の可視化で調整工数削減と安定稼働に貢献

- 2020年発行号

- 2019年発行号

- 2018年発行号

- 2017年発行号

- 2016年発行号

- 2015年発行号

- 2014年発行号

- 2013年発行号

- 2012年発行号

- 2011年発行号

- 2009年発行号

- 2008年発行号

- 2007年発行号

- 2006年発行号