Withコロナ時代にも「安全と安心」を提供する小口径型(150A)定風量ベンチュリーバルブの開発

キーワード:室圧制御,気流制御,ベンチュリーバルブ,圧力独立性,パンデミック,感染症対策,CFD,MATLAB®/Simulink®

風量・室圧制御用ベンチュリーバルブ(Infilex™ VNシリーズ)は、研究施設や病院における安全性・快適性の向上に直接寄与する製品として市場で高い評価を得ている。現行製品の最小口径は200Aであり、さらなる小型化・小風量化に対してのニーズは存在するが、設計上の技術的難易度が高く、長い間製品化されなかった。今般、口径150Aの製品開発に際し、素材の見直しによる軽量化や摺動部分の設計最適化などを通して、現行製品と同等の風量精度と圧力独立性を達成したのでここに報告する。

1.はじめに

有害な薬品を扱う化学系の研究施設や,ウイルスや細菌を扱うバイオ系の研究施設では,空気を通じた相互汚染を防止するために,ヒュームフード(ドラフトチャンバ)や安全キャビネットなどのいわゆる局所排気装置の排気風量を適切に維持し,さらに部屋間の気流の方向や各部屋の空気圧(以下,室圧)を適切に維持することが求められる。昨今,病院においても院内感染を防ぐための建物・設備側の対応として,病室や病棟の給排気風量を正確に制御し,部屋の換気量と室圧を適切に維持することにより,汚染された空気の漏洩による暴露から患者やスタッフを守ることが非常に重要となっている。

アズビルではかねてより研究施設や病院などを対象として,精度と安定性に優れ,かつ高速に応答可能な風量制御用バルブを使用し,相互汚染が発生しない空気環境を実現する風量制御システムを提供しているが,その基幹製品が風量・室圧制御用ベンチュリーバルブ(Infilex VNシリーズ)である。本製品を使用した風量制御システムの主な2つの用途について述べる。

1つ目の用途は実験室に設置される大型の局所排気装置,特に有害物質を取り扱う際に使用するヒュームフードや安全キャビネットの排気制御への適用である。ヒュームフードについては,有害物質への暴露から作業者を守るため,法令により安全性能の指標である面風速が規定されている。面風速とは,ヒュームフードの作業用の開口部を通過する気流の速度のことであるが,有害物質の封じ込めのためには法令で定められた一定以上の速度が必要である反面,速すぎれば作業性が悪くなり,消費エネルギーも増えてしまう。このため開口部の面積に連動させた正確な風量制御によって安全の確保と省エネルギーを実現している。一方,机上の比較的狭い範囲を対象とする小風量の局所排気装置(アームフード,フレキシブルフードなどと呼ばれる)では規制が無い上,適切な大きさと風量の製品がなく,正確な風量制御の提供ができていなかった。結果として使いにくさや安全上の課題となっている。

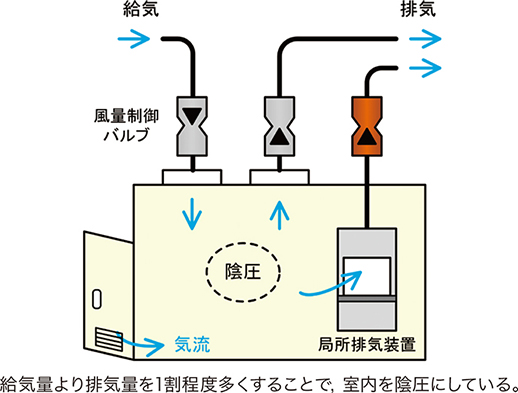

2つ目の用途として,室圧を維持するために正確な給気風量,排気風量が要求される部屋への適用である。有害な薬品を取り扱う実験室では,外部にそれを漏洩させないために陰圧に,逆に外部からの有害薬品の侵入を防ぎたい部屋では陽圧になるよう風量を制御する。前者の例としては局所排気装置が設置されるような実験室(図1)であり,後者の例としてはその実験室に隣接した廊下や事務室である。また細菌やウイルスなどの病原体についても同様で,冒頭に述べたように病院における院内感染対策に適用している。すなわち,感染症病室では陰圧にすることで病原体の外部への漏洩を防ぎ,手術室や集中治療室では陽圧にすることでそれらの外部からの侵入を防ぐ。しかし,更衣室や化粧室,エアロック室などの比較的狭い空間では設置スペースが限られていることから風量制御バルブが省略されることが多く,これも安全上の課題となっている。

図1 化学実験室の風量制御の例

このような課題を解決するため,小口径型の風量制御バルブの開発に着手し,現行製品の特長である高い風量精度や圧力独立性機能はそのままに,大幅に小型化と軽量化を実現し,これまで風量制御の適用から除外されがちであった対象への適用を目指したので,その内容について紹介する。なお,バルブには常時一定の風量を流す定風量バルブと,運用条件に応じて自動的に風量を変更できる可変風量バルブがある。本製品は,将来の可変風量バルブの製品化を前提とした定風量バルブである。

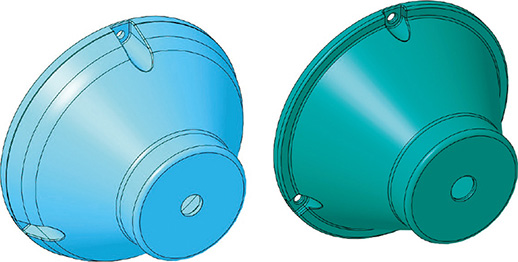

図2 小口径型(150A)定風量ベンチュリーバルブ

2.製品概要

2.1 風量・室圧制御用バルブの特長

当社の風量・室圧制御用ベンチュリーバルブの最大の特長は「圧力独立性」という機能である。一般的に給排気用ダクトはアリの巣のように枝分かれしており,その途中や末端にバルブやダンパに代表される風量制御装置が設置され,部屋や局所排気装置に接続されている。それぞれがダクトで繋がっていることで,各部屋の給排気量すなわち換気回数の変更や局所排気装置の運転・停止などの操作が相互に影響を及ぼす。このためダクト内部の圧力が変動を繰り返すのが常で,風量制御装置として決められた風量を正確に維持するためには,圧力変動に対応して風の流路面積を調整しなければならない。つまり「圧力独立性」とはダクト内部の圧力変動の影響を受けずに風量を正確に維持できることを表す。

設定された風量を維持するために,一般的には風量制御装置を通過する風量を常時計測し,流路面積を調整する機構を電気回路によって制御する方法が用いられてきた。しかしこの方法では電源の供給が必要であり,変動する風速の移動平均値を用いて制御を行うため応答性に劣り,調整機構の寿命や故障の懸念,風量計測の方法によってはセンサの定期的な校正や清掃が必要,などの欠点がある。

当社では,気流を絞る形状(図2)をしているベンチュリー形バルブの内部部品に,圧力に応じて伸縮するばねを組み込み,自律的に通過風量を一定にする構造としており,風量計測用のセンサや電気的な制御機構を伴わずに優れた圧力独立性を実現している。ばねを中心とした可動部分に限れば,極めて単純な構造でありメンテナンスが不要で長期間の安定した動作が可能になっている。

圧力独立性が正しく機能するには一定の範囲のバルブ前後差圧が必要である。何らかの原因で空調機や排気ファンの能力が低下または停止した場合には,正しい風量が維持されずに最悪の場合は有害物質による汚染が発生しかねない。そのため,すべてのバルブにはバルブ前後差圧の不足を検出するためのセンサを搭載し,必要に応じて当社はもちろんのこと他社のシステムと接続して遠隔監視ができる仕様としている。

バルブは工場で1台ごとに,注文時に指定された風量に校正して出荷される。現場では改めて風量の調整をする必要はなく,施工現場の負担を軽減する一助となっている。一方,設備の追加・削除や運用見直しなどで,あとになって給排気風量を変更しなければならないことがある。このため,現場で風量設定を変更できる機構になっているが,風量の校正設備がない環境においても正しく調整ができるような仕組み(風量フィードバック機能)も用意している。

2.2 本製品(小口径型)の仕様

今回開発を行った小口径型定風量バルブの主な仕様を次に示す。

表1 主な仕様

| 項目 | 仕様 |

|---|---|

| 接続口径 | 150A(6インチ) |

| 全長(バルブ面間) | 420 mm |

| 質量 | ・1.9 kg (挿し込み型) ・2.2 kg (フランジ型) |

| 風量範囲 (*1) | 50~600 ㎥/h |

| 風量精度 | ±10 ㎥/h (50~100 ㎥/h) ±10 %rdg (100~600 ㎥/h) |

| バルブ前後差圧 (*2) | 150~750 Pa |

| ダクトへの接続 | ・挿し込み型 ・フランジ型 |

| 設置姿勢 | ・水平 ・垂直(下から上への気流) |

| 耐腐食コーティング | ・無し(部屋の給排気用途) ・主に有機溶剤の排気用途・高腐食性ガスの排気用途 |

| 結露防止用保温材 | ・無し(排気用途) ・有り(給気用途) |

| 風量フィードバック機能 | ・無し ・有り |

| 電源 | 不要 |

(*1) 製作可能な風量範囲で,5 m3/h刻みで指定が可能。

(*2) この範囲内で使用することで,圧力独立性が担保される。

3.製品の構造

3.1 圧力独立機構

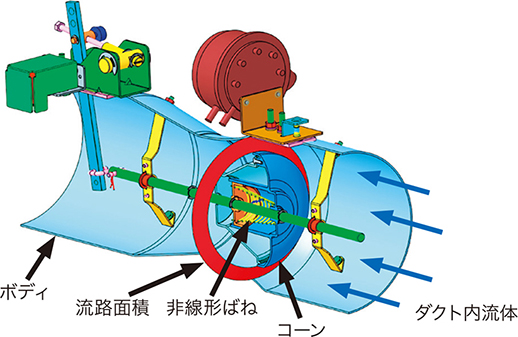

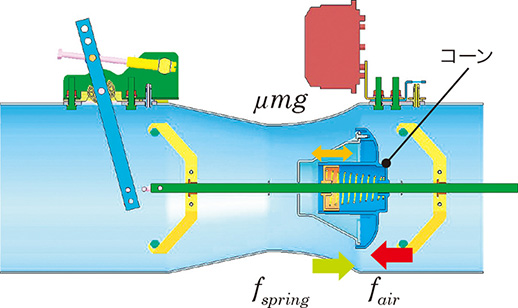

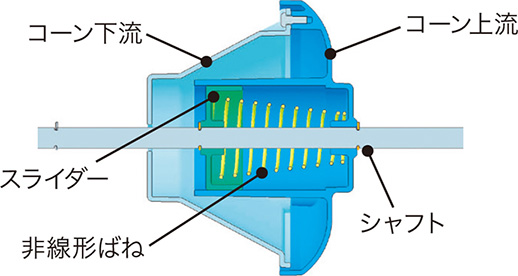

本製品は図3に示すコーンとボディにより形成されるドーナツ状の流路面積を有しているが,そのコーンの位置はダクト内の流れによりコーンが図の右から左方向へ押されている力(受圧力)と,この力に対抗するようにコーン内部に配置した非線形ばねによりコーンを左から右方向へ押し返す力(ばね力)の釣り合いによって瞬時に変化するように設計している。

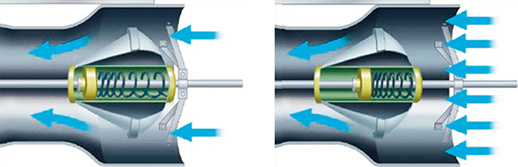

例えば,一般的には,製品の入り口側の圧力が大きくなると,製品の前後差圧も大きくなり,製品下流に流れる風量は増加するが,本製品の場合,図4,図5に示すように,差圧が増加した分,コーンが下流側に押し込まれて流路面積が小さくなる。これにより,製品の前後差圧が変化しても風量を一定に保てる構造となっている。

図3 圧力独立機構イメージ図

図4 前後差圧小(左) 図5 前後差圧大(右)

3.2 風量設定機構

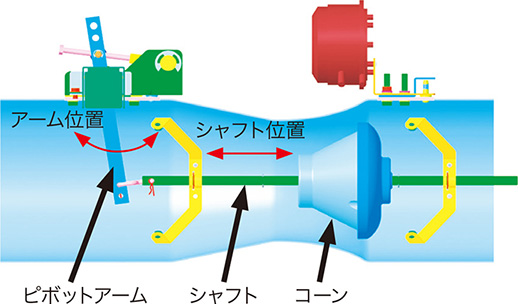

製品の設定風量は,図6のピボットアームの位置を変更しシャフトに接続されたコーンの初期位置(差圧が0Paのときのコーン位置)を調整することで,5/h刻みに指定す㎥ることが可能な構造となっている。

図6 風量設定機構イメージ図

4.圧力独立性機能の設計

現在の製品ラインアップに小口径型を追加した。口径が小さくなると,流体から受ける力(受圧力)が小さくなり,コーンが動きにくくなるため,応答性および風量精度が低下してしまう。これを解決するためには,コーンの軽量化および摺動性の向上が大きな課題であった。そこで,下記の運動方程式を用いて,コーンの構造やばねの設計を重点的に行った。

\(m\ddot{x}+c\dot{x}+f_{spring}\mpμmg=f_{air}\)

- \(m\)

- :コーンの質量[kg]

- \(x\)

- :コーンの変位[m]

- \(c\)

- :コーンのエアダンピング係数[N/(m/s)]

- \(f_{spring}\)

- :コーンの変位におけるばねの力[N]

- \(μ\)

- :摺動部の摩擦係数[-]

- \(g\)

- :重力加速度[m/s²]

- \(f_{air}\)

- :液体からの受圧力[N]

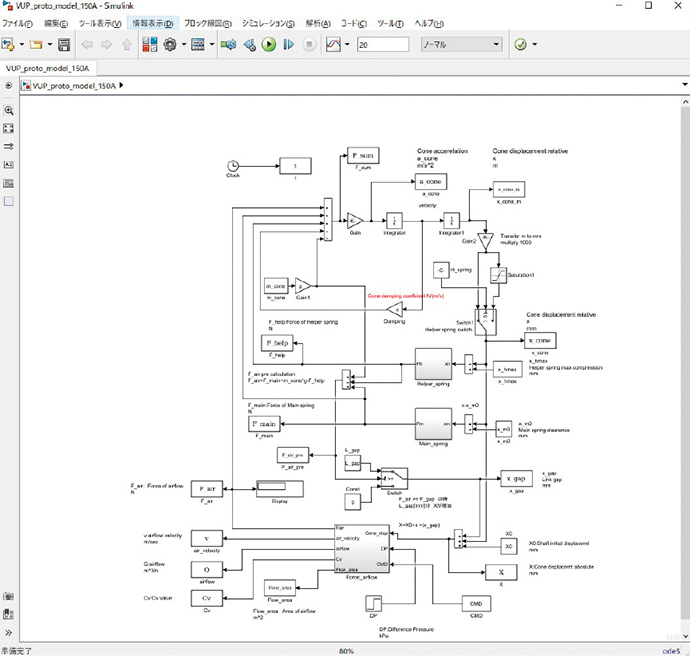

ここで,コーン一の算出には,汎用数値解析ソフトウェアMATLAB®/Simulink®を用いた。コーンにかかる力のモデル図,コーンの構成およびSimulink®のモデルを図7~図9に示す。

図7 コーンにかかる力のモデル図

4.1 コーンの軽量化

コーンの質量は摺動抵抗力の大きさに直結し,それは圧力増加時と減少時のコーン位置の差になり,風量精度に影響する。そこで,現行製品ではアルミニウム製のコーンを樹脂化することにより軽量化を図った。

図8 150Aコーンの構成

図9 コーンにおけるSimulinkⓇのモデル

4.2 エアーダンパ

エアーダンパはダクト内の流れが変化するときにおいて,コーンの安定した動作に必要である。もし,エアーダンパの力が十分ではない場合は,コーンの動きが不安定になり,その結果,風量のふらつき・変動につながる。エアーダンパは,コーン上流およびスライダーの内側のばねが格納されている部分で構成される空気の体積変化により,ダンピングを得ている。ここで,内部の空気の体積が減少する場合(ばねが圧縮される場合)は,エアーダンパ部のすき間から空気が流出し,逆に体積が増加する場合は,すき間から空気が流入することによりダンピング効果を得ている。

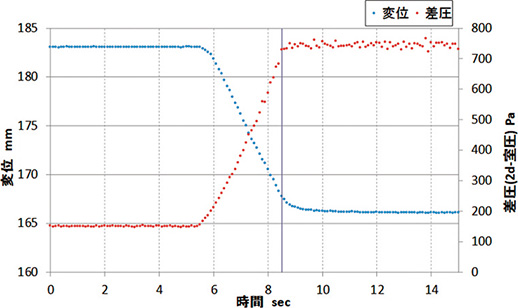

この製品は,差圧変化に対して高速応答(1秒以内)が要求されている。そのため,ダンピング係数を大きくすると流れの外乱に対しての安定性は高くなるが,差圧変化に対する応答性は悪くなり,トレードオフの関係にある。図10に応答性の試験結果(ステップ応答試験)を示す。以上より,コーンアッセンブリにおける摺動性と非線形ばねにより優れた風量精度(図17),また,適切なエアーダンパの実現により,流れに対する安定性および高速応答性を確保した。

図10 ステップ応答試験結果

5.コーン周りの流路設計

5.1 流路形状の影響

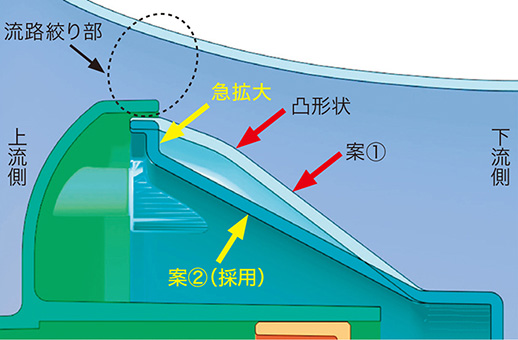

図11に2つの形状案を示す。また,これらの断面図を重ねて表示したものを図12に示す。案①はコーン外形に凸部を設けているため,図12に示すように,流路絞り部から下流側を緩やかに拡大させる流れとなる。一方,案②はコーン外形を1段垂直に細くすることで,流路絞り部から急拡大させる流れとなる。これらについてCFD(Computational Fluid Dynamics:数値流体解析)および風量試験を実施し,風量精度を確認した。以下にその内容を示す。

図11 案①(左)と案②(右)の形状比較

より魅力的な製品とするためには,最大風量はできるだけ大きいこと(最小風量は反対に小さいこと)が望ましい。そのためには流路絞り部通過後の流路の拡大を緩やかにして,スムーズに流れるようにすると風量は大きくなる傾向がある。

実際に,案①のように凸形状を設けるだけで,流路絞り部の面積は同一のまま,最大風量値を大きくできた。しかも,最小風量は小さいままであり,理想的であった。

図12 案①と案②の形状比較

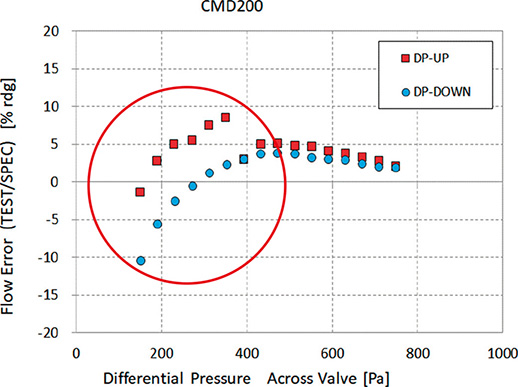

しかし,この案①では図13に示すように,大きく2つの風量特性が発生した。どちらの特性になるかについては規則性も見られず,特に低差圧領域おいて,風量差5%以上もの差異が生じることがあった。

図13 バルブ前後差圧と風量誤差(案①)

CMD200:バルブの風量設定が200m3/hであることを示す。

DP-UP(DOWN):差圧を変更する際に,差圧が大きくなる方向で設定し,測定した風量であることを示す。同様にDP-DOWNは差圧を小さくする方向で設定し,測定した風量である。

図13の赤丸の領域において,風量が大きく異なっているが,その原因は差圧の違いではないことがわかる。しかし,流路面積の違いについては判別できない。そこで,図14に示すように,特定の差圧のときのバルブの流れやすさを示す容量係数\(Cv\)注1と,流路面積注2を使ってプロットしなおして確認を行った。

図14を見ると,赤丸の領域において,\(Cv\)値(ここでは単位面積当たりの\(Cv\)とした)が大きく異なっているが,その原因は流路面積の違いではないことがわかる。したがって,今回風量が大きく異なった原因として,差圧も流路面積も無関係であることがわかった。

図14 単位面積当たりのCv値と流路面積(案①)

注1 \(Cv\)値とは風量Qと差圧ΔPにより,下記式で算出される容量係数で,一般的に流路の形状ごとに定まる係数である(2)。流れやすい形状であるほど,\(Cv\)値は大きな値となる。

\(Q=定数×Cv×\sqrt{ΔP×(P1+P2)}\)

\(Q\):風量 \(Cv\):バルブの容量係数 \(ΔP\):バルブの前後差圧で,上流圧\(P1\)と下流圧\(P2\)で算出

注2 流路面積はレーザー変位計で測定したコーンの位置と,3DCADデータにより算出した。

5.2 不安定流れの解析

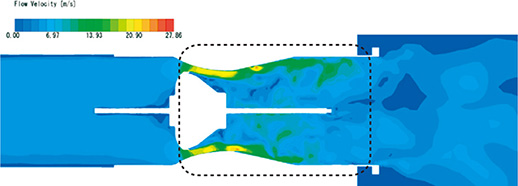

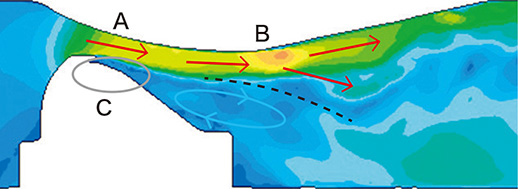

案①の形状について非定常CFD解析を行った。図15の点線部で示すボディ拡大部の流れは,非定常性の強い不安定な流れとなっていた。また,流速が部分的に速い流れが存在するが,その位置が絶えず変化している様子が見られた。

図15 CFDによる流速コンター図(案①)

図16に拡大図を示す。コーン上流側とバルブボディで絞られた流れは噴流(赤矢印)となって流路絞り部(A点)を通過する。流路絞り部通過後,噴流はまわりの流体を巻き込んで質量を増加させるが,コーン下流部の凸形状により流体の流れこみを阻害されると噴流が壁の方に引き込まれるコアンダ効果が生じる。そして,そのまま噴流が拡散,減速することなくボディの最小絞り部(B点)に到達する。

その結果,B点でも流体を巻き込む力が強くなり,流れが壁面に吸い寄せられるコアンダ効果が生じて,B点以降でも壁に沿った流れとなる場合がある。壁面に沿った流れは,壁面から剥離するケースに比べて,剥離による圧力損失がない分だけ流れやすくなり,風量値が大きくなる。

図16 CFDによる流速コンター図拡大(案①)

一方,コーン側の流れ(水色矢印)は流路絞り部下流で剥離して下流で逆流が生じる。噴流(赤矢印)と逆流部(水色矢印)の境界は不連続面(黒点線)となる。不連続面は不安定で渦が分裂し,渦は絶えず変動する。その結果,B点での流れも不安定となる。

以上のことから,B点付近およびその下流で,上記不連続面による流れの不安定性により,コアンダ効果による壁面に沿った流れと,壁面から剥離しようとする流れの2パターンが存在することが,案①の流れが不安定となる原因であると考える。

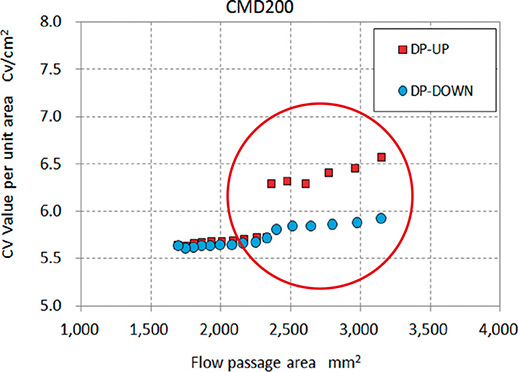

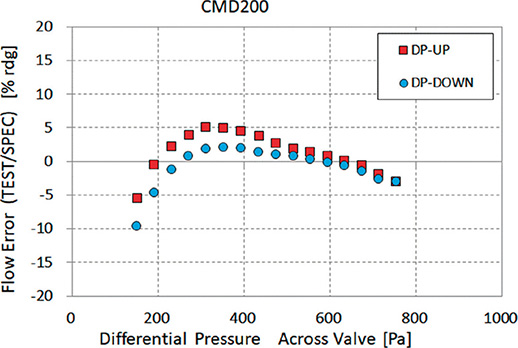

5.3 採用したコーンの風量特性

案②の風量特性を図17に示す。この形状にすると案① のように流れが不安定になることはなく,風量試験での繰り返し性も良好となった。これは,図12で示したように,案 ②では流路絞り部から垂直に急拡大させてから,直線的な形状とすることで,噴流をしっかりと拡散し,減速させるとともに,確実に流れの剥離が生じるようになったためと考える。

図17 バルブ前後差圧と風量誤差(案②)

6.今後の展開

今回開発したバルブは常時決められた風量で運用するための定風量バルブである。さらなる製品拡充を図り市場に展開できるように,早い時期に風量設定を変更できる可変風量バルブのニーズにも対応したい。そのためには小型の本体に見合う大きさの制御機構の設計やコストの抑制などの課題を解決し実現を果たしたい。

7.おわりに

昨年から続いているコロナ禍においては,病院の院内感染対策のため,発熱者専用の外来窓口の設置や,感染が疑われる人の専用動線の確保など,建物設備の対応も必要になってきている。特に空気感染対策は注目されており,そのためには患者が収容されている病室や病棟の換気量を十分確保し,空気を外に漏らさないよう内向きの一方向気流を作る制御が必須である。当社では以前より風量制御バルブを使用した病院向けのパンデミック対応空調システムの提案を行っており,今後のwithコロナ時代や新たな感染症の流行に備えるための事業を強化している。高性能でありながら小型・軽量という特長の商品がラインアップに加わったことにより,感染症指定医療機関のみならず,中小規模の一般病院にまで室圧制御による安全な空間を提案し,医療従事者や来院者の安全確保,感染拡大の防止を行い社会に広く貢献したいと考える。

<参考文献>

(1) 大村林太郎, 大沢信雄, 風量・室圧制御用ベンチュリーバルブによる安全性と長寿命化を両立させた室圧補正制御技術の開発, テクニカルレビュー, 2015, pp.39-44

(2) Fluid Controls Institute Inc.: Recommended voluntary standard formulas for sizing control valves, FCI 62-1(1962)

<商標>

MATLAB,Simulink は米国MathWorks社の登録商標です。

Infilexはアズビル株式会社の商標です。

<著者所属>

本間 康正 アズビル株式会社 バルブ商品開発部

神出 智之 アズビル株式会社 バルブ商品開発部

井坂 威人 アズビル株式会社 ビルシステムカンパニー

マーケティング本部ワークプレースソリューション部

この記事は、技術報告書「azbil Technical Review」の2021年05月に掲載されたものです。

- 2025

- 2024

- 2023

- 2022

- 2021

- 巻頭言 : 持続可能社会とオートメーション

- 新しい働き方を支援する「人を中心としたオートメーション」特集にあたり

- 病院におけるパンデミック対応空調システム

- Withコロナ時代にも「安全と安心」を提供する小口径型(150A)定風量ベンチュリーバルブの開発

- 全館空調システム きくばり™のウイルスや細菌への有効性

- 安全・安心なサービスを提供するアズビルのクラウド運用基盤

- ニューノーマルな働き方や業務の変革を支援する 現場でつくる作業記録サービス

- バルブ診断精度向上への取り組みとクラウドサービス提供による新たな業務効率化の実現

- 人を中心とした空調制御の研究

- 湿度エレメント小型化によるセンサユニット化技術の開発

- ネットワーク構成把握技術の開発

- 最新のAI画像解析技術を用いた顔認証・温度検知ソリューション

- アジャスタブル近接センサ 形 H3C ─ オートチューニングと余裕度の可視化で調整工数削減と安定稼働に貢献

- 2020

- 2019

- 2018

- 2017

- 2016

- 2015

- 2014

- 2013

- 2012

- 2011

- 2009

- 2008

- 2007

- 2006