安全な動力プレス機械を実現するためのデュアルバルブの開発

キーワード:動力プレス機械、デュアルバルブ、ソレノイド

動力プレス機械は、高性能なサーボプレス機に比べ構造が単純なため、現在も多くの生産現場で使用されている。動力プレス機械の起動制御(モータからプレス機構へのエネルギー伝達過程)に排気優先の2重化電磁弁であるデュアルバルブを使用することで、故障時に動力プレス機械のエネルギー伝達を確実に遮断できる。その結果、故障発生時の予期しない起動や重大事故を防ぎ、危険側故障の発生確率が極めて低くなる。動力プレス機械に搭載される安全のための機能は常に進歩しており、デュアルバルブへの要求も変化している。今回、より安全で安心できる動力プレス機械を実現するためにデュアルバルブTXを新たに開発したので、その特長、技術的内容について報告する。

1.はじめに

アズビルTACO株式会社のデュアルバルブは1979年の発売開始以来、国内外の動力プレス機械に採用されている。

安全側面における動力プレス機械に対する要求は年々高まっており、デュアルバルブに対する要求も変化している。デュアルバルブに求められる新たな要求として、予期しない起動を防止するために必要な故障時の特性向上と、緊急停止時に速やかに動力プレス機械を止めるための応答時間・排気時間の短縮がある。これらの要求に対応することを目的に、デュアルバルブTXを開発した。

故障時の特性向上のために、新たな流路形式であるL型クロスフローを考案するとともに、高速な排気時間のために排気有効断面積の最適化を行った。また、圧縮空気の質に影響を受けない、高速な応答時間のソレノイドバルブを開発した。今回、これらにより安全で安心できる動力プレス機械のためのデュアルバルブTXが実現した。

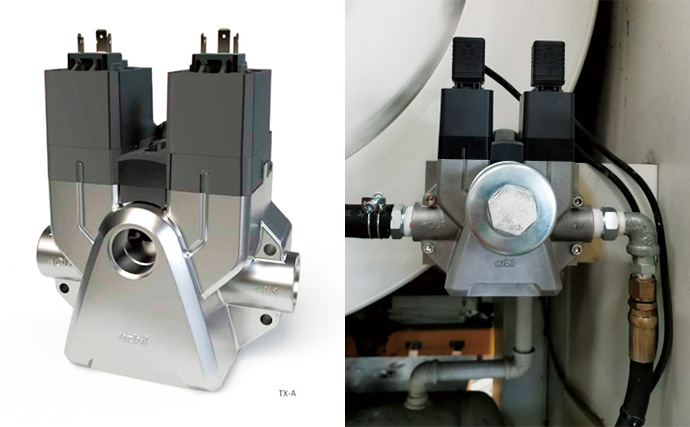

図1 開発したデュアルバルブTX

(右は動力プレス機械に取り付けた状態)

2.デュアルバルブとは

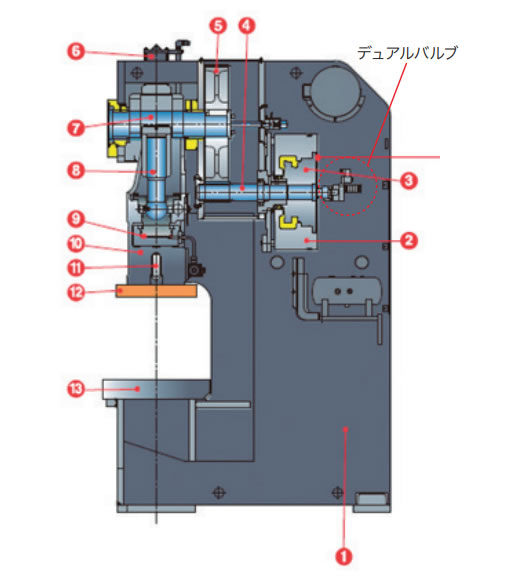

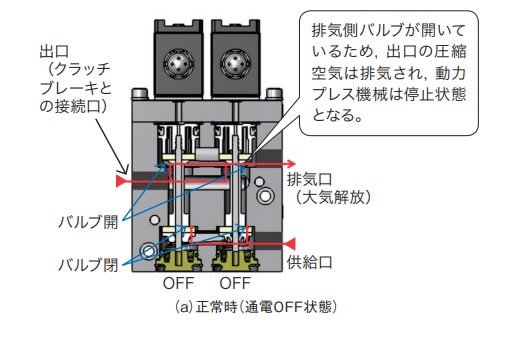

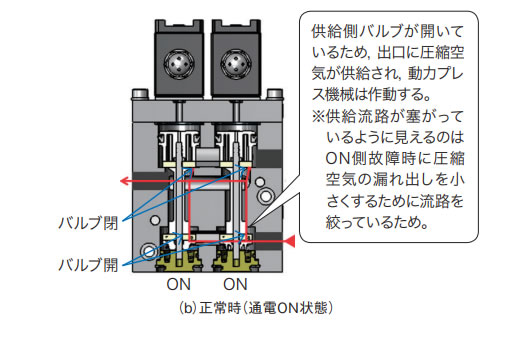

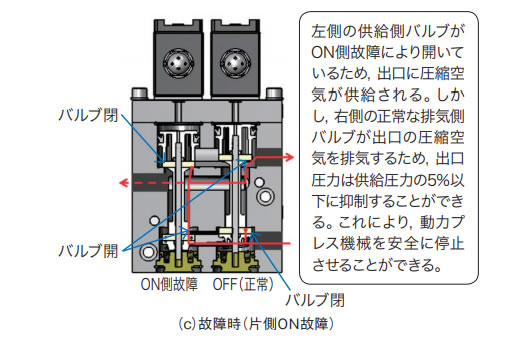

動力プレス機械における起動制御に、デュアルバルブは使用される。図2に動力プレス機械の構成を示す。動力プレス機械は、モータで駆動するフライホイールの回転力をクラッチ/ブレーキを使いクランクシャフトに伝え、直線運動に変換することでプレス機能を発揮する。クラッチ/ブレーキに印可する空気圧力を上げることでクラッチがつながり、空気圧力を下げることでばねの力によりブレーキが作動する。クラッチ/ブレーキの制御にシングルバルブを使用すると、ピストンやバルブへの異物噛み込みなどによりバルブがON側故障(バルブの復帰不良)した場合、バルブの出口(クラッチ/ブレーキ側)に圧縮空気が常時供給されてしまうため、動力プレス機における予期しない起動が発生してしまう。一方デュアルバルブは2つのバルブを並列に一体化した構造となっており、双方のバルブがONしないとデュアルバルブとしてON状態にならない冗長性を備えており、図3(c)に示すとおり1つのバルブがON側故障(以下、片側ON故障)したときに、圧縮空気は一方の正常なバルブから排気され、出口圧力はブレーキの作動圧力に抑制されることで、動力プレス機械を安全に停止できる。

| 1.フレーム | 8.スクリュー |

| 2.フライホイール | 9.オーバーロードプロテクター |

| 3.クラッチ/ブレーキ | 10.スライド |

| 4.ピニオンシャフト | 11.スライドノックアウト装置 |

| 5.メインギヤー | 12.スライドプレート |

| 6.スライドバランサー | 13.ボルスター |

| 7.クランクシャフト |

図2 動力プレス機械の構成(1)

図3 正常時と故障時における圧縮空気の流れ

(モデルは従来機パラレルフロー)

3.開発のポイント

より安全で安心できる動力プレス機械を実現するためのデュアルバルブとして、下記を開発のポイントとした。

(1)ゼロに近い片側故障時の出口圧力

(2)高速排気のための大きな排気有効断面積

(3)圧縮空気の質に影響を受けない高速な応答時間

さらに、新しい価値を備えたTXを表現するためのインダストリアルデザインを開発のポイントに加えた。

4.ゼロに近い片側故障時の出口圧力

動力プレス機械の安全側面においてデュアルバルブに要求される重要な性能は、片側ON故障時の出口圧力である。片側ON故障時でも確実にブレーキを作動させるため、0に近い出口圧力が要求される。

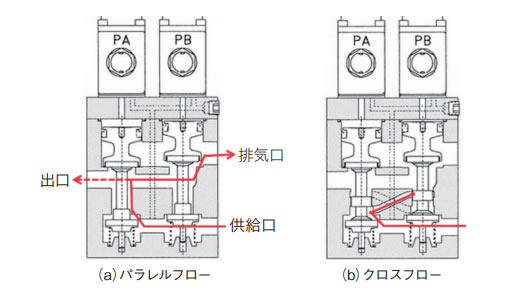

デュアルバルブの流路形式にはパラレルフローとクロスフローがある。図4に片側ON故障時におけるパラレルフローとクロスフローの比較図を示す。クロスフローは、片側ON故障時に供給圧力空気は弁体を通過するが正常側の弁体により供給圧力は遮断されるため、パラレルフローよりも出口圧力を抑制することが容易である。

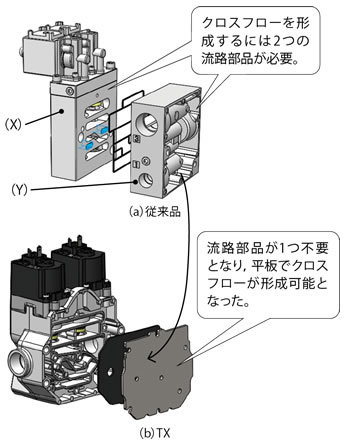

図5に従来クロスフローとTXクロスフローの比較図を示す。(a)に示す当社従来品(以下、従来品)では左右の流路を繋ぐために流路部品(X)と(Y)が必要であった。一方(b)に示すTXでは、新たに考案したL型レイアウトを採用することで、従来品における流路部品(Y)が不要となるクロスフローが実現した。また、片側ON故障時の出口圧力は従来品(パラレルフロー)が供給圧力の4.5%に対しTXは2%以下に低減できた。

図4 片側ON故障時比較

図5 クロスフロー流路比較

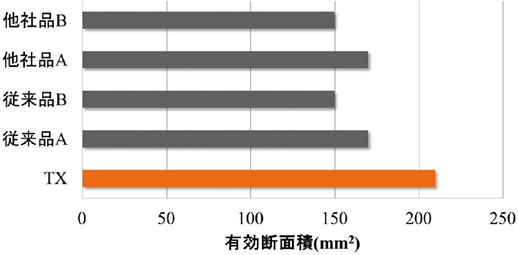

5.高速排気のための大きな排気有効断面積

動力プレス機械において、緊急停止時に動力プレス機械が停止するまでの時間(以降、停止時間)が短いほど安全な機械といえる。停止時間が短ければ、動力プレス機械に備えるガード装置と危険部分の間に確保すべき距離が短縮し、動力プレス機械のコンパクト化に貢献する。動力プレス機械の停止時間を短くするには、クラッチ/ブレーキに印可する圧縮空気を速やかに外気に排出し、デュアルバルブの出口圧力をブレーキが作動する圧力未満に低下させることが必要である。排気時の空気流量は以下の式で表せる。

\(Q=120×S({P}_h+0.1)\sqrt{\cfrac{293}{T+273}}\)

\(Q\):空気流量(L/min) \(S\):有効断面積(mm²)

\({P}_h\):上流側圧力(MPa) \(T\):温度(℃)

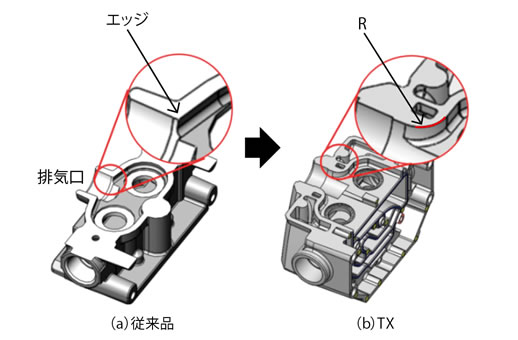

したがって、排気時の空気流量を増やすにはデュアルバルブの排気有効断面積を大きくする必要がある。排気有効断面積を大きくするために流路形状の見直しを行った。図6に流路変更箇所例を、図7に放出法による排気有効断面積の測定結果を示す。TXは従来品から排気口付近にR形状の追加と出口付近の流路断面積を大きくした。結果、排気有効断面積は従来品から20%向上した。

図6 流路変更箇所例

図7 有効断面積測定結果

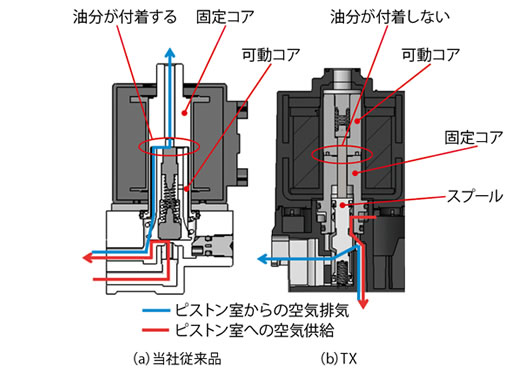

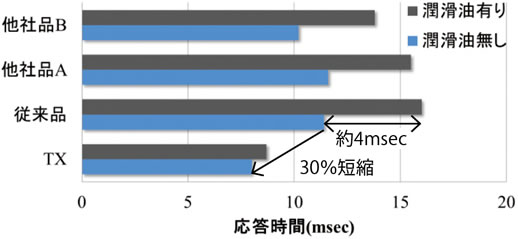

6.圧縮空気の質に影響を受けない高速な応答時間

動力プレス機械に使用されるクラッチには、乾式クラッチと湿式クラッチがある。乾式クラッチを使用する場合、ルブリケータ等を用いて積極的に潤滑油を圧縮空気に含ませる必要がある。圧縮空気の加圧により固定コアと可動コアの密着力が増加するため、潤滑油を含んだ圧縮空気が固定コアと可動コアの接触面に付着すると、ON→OFF応答時間が遅くなる問題があった。

図8にソレノイドバルブの構造比較を、図9に応答時間改善と潤滑油付着の影響を示す。従来品では圧縮空気中の油分が固定コアと可動コアの接触面に付着する構造となっており、コア接触面に潤滑油を塗布すると4msec程度のON→OFF応答時間の遅れが発生した。

TXではソレノイドバルブにスプールを追加することで、固定コアと可動コアの吸着面への圧縮空気の侵入を防ぐとともに、固定コアと可動コアの密着力を抑制し、たとえコア接触面に潤滑油が付着してもON→OFF応答時間の遅れを0.3msec程度に抑えることができた。

図8 ソレノイドバルブの構造比較

図9 応答時間改善と潤滑油付着の影響

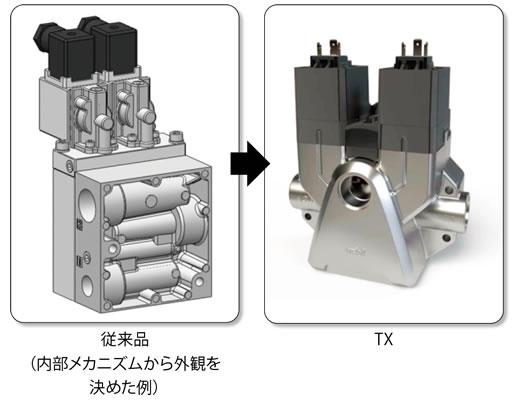

7.TXの価値を表現するインダストリアルデザイン

当社はazbilグループ理念である「人を中心としたオートメーション」の下、ユーザーの使いやすさ、分かりやすさを踏まえたインダストリアルデザインの統一を進め、製品価値や企業ブランド価値の向上に取り組んでいる。

図10に当社デュアルバルブの外観比較を示す。空圧機器は、機能のみを追求する傾向にあり、従来品では内部メカニズムから外観が決まることが多かった。TXでは、機能だけではなく外観にもこだわった。開発当初から目指すインダストリアルデザインを定め、内部メカニズム設計と両立することで、多様な動力プレス機械に溶け込みながら、TXが持つ新しさ・精密さ・堅牢さを表現できるインダストリアルデザインが実現した。

図10 当社バルブの外観比較

8.おわりに

今回、従来製品の良さを継承しながら、さらに安全で安心できる動力プレス機械を実現できるデュアルバルブTXを開発した。結果を以下にまとめる。

(1) 新しいL型レイアウトのクロスフローを採用することで、片側故障時の出口圧力を4.5%から2%以下に改善することができた。

(2) 流路形状を見直し、排気有効断面積を従来品から20%向上させた。

(3) ソレノイドバルブの固定コアと可動コア間に圧縮空気が侵入しない構造にすることにより、圧縮空気中の潤滑油による応答時間遅れを抑制することができた。また、応答時間を30%短縮することができた。

(4) TXが持つ価値を表現したインダストリアルデザインができた。

<参考文献>

(1)OCP C型シングルクランクプレスカタログ CHIN FONG MACHINE INDUSTRIAL CO., LTD.

<著者所属>

川口 豊 アズビルTACO株式会社 開発部

鷲野 向一 アズビルTACO株式会社 開発部

大島 章義 アズビルTACO株式会社 開発部

この記事は、技術報告書「azbil Technical Review」の2020年04月に掲載されたものです。

- 2025

- 2024

- 2023

- 2022

- 2021

- 2020

- 巻頭言:感性を計測する時代

- 特集に寄せて:多様性と一体感でイノベーションを起こす

- 赤外線アレイセンサシステム

- 制御システム向けサイバー攻撃センサの開発

- IPv6におけるノードの発見とプロミスキャスモードの検出

- 価値創出を指向するメーターデータプラットフォーム ガスミエール™

- 組合せ最適化手法によるLPガス容器配送方法とその効果

- 安全な動力プレス機械を実現するためのデュアルバルブの開発

- CFDを用いた調節弁に発生するキャビテーション壊食の予測

- 凍結乾燥機用ローダアンローダによるバイアルトレース機能の開発

- マザー工場での生産工程の革新

- 熱量演算器 WJ-1203

- マルチベンダー通信に対応するIoTゲートウェイ 形 NX-SVG

- 熱式微小液体流量計 形 F7M

- 2019

- 2018

- 2017

- 2016

- 2015

- 2014

- 2013

- 2012

- 2011

- 2009

- 2008

- 2007

- 2006