オペレータの意思決定を支援するバッチプロセス向けオンライン異常予兆検知手法の開発

近年、プロセスデータを利用した自動監視ニーズが高まっている。本稿では、特に運転管理が煩雑なバッチプロセスを対象とし、従来のような対象プロセスの詳細な知見がなくてもプロセス全体をモデル化できる「MTSA(Multivariate Time series Shape Analysis)モデリング」を提案する。本手法はプロセスを自動監視し、捉えた異常を変数間の相関構造とともに直観的に理解しやすい形で提示できる。これにより、オペレータは自身の知見とあわせた異常の原因分析が実現でき、検知後の早期アクションに役立てることができる。

1.はじめに

情報処理技術の発達が著しい現在,あらゆる分野においてビッグデータやAI,IoTといったキーワードを目にするようになった。日本の製造業においても産学官連携でのAI,IoTを活用する取組みが既に始まっており,実現場での成果も報告されている。

プロセスオートメーション(PA)の分野では,従来より設備や品質の適切な管理が課題となっており,こうした情報処理技術の応用が期待されている。近年のPAの現場では,計器室の統合が進むことでプラント運転管理範囲が拡大し,限られた運転員がプロセス全体の管理を任される傾向にある。またプラントの運転経験が豊富な熟練者が定年を迎える一方,知見やノウハウの十分な継承が行われていない現場も多く,設備保全や製品品質の確保への関心がより一層高まっている。こうした背景を受け,データベースに蓄積されたプロセス変数のデータ等,プラント運用時に収集された様々な情報から有益な知見を抽出し,設備や品質の管理へ活かすことが望まれている(1)。

このような状況から近年では,情報処理技術を応用した異常検知システムの活用が進んでいる(2)AI等の情報処理技術により設備をリアルタイムに自動監視し異常を捉え,オペレータはその段階でアクションを行うことで,設備故障によるプロセスの緊急停止やオフスペック品製造等のリスクを最小限にとどめることができる。

しかし,異常検知後の原因特定や対処法の立案には,設備同士の繋がりやプロセスフロー等,対象プロセスに関する詳細な知見を要することがある。このため現場での早期の対処には,異常を検知し通知する従来の機能に加え,オペレータに対し意思決定の助けとなる情報を提示できる機能を備えていることが望ましいといえる。

特にバッチプロセスにおける異常検知後のアクションには,より多くのプロセスの知見が必要であると考えられる。バッチプロセスとは,品種ごとに原材料の仕込みや加工処理,製品の払い出しを繰り返し行う製造工程のことを指し,重合反応工程や半導体・医薬の製造工程が相当する。バッチプロセスは一般に同一設備で多くの品種が生産されるため,運転管理が難しく煩雑である。このため異常検知後の意思決定もより困難であり,従来の通知するだけのシステムでは,設備や品質管理の十分な高度化が期待できないと考えられる。

そこで,本稿ではオペレータの意思決定を支援できる新たなバッチプロセス向け異常検知手法MTSA (Multivariate Time series Shape Analysis)を提案する。本手法は各プロセス変数の異常をオペレータが直観的に解釈しやすい方式で表示するほか,各変数間の相関構造を推定することで,異常検知後のオペレータの意思決定をサポートすることが特長である。

2.バッチプロセス異常検知における従来手法の課題

異常検知の一般的な手法の1つである回帰分析(3)は,リスク対策の観点で重要度の高いプロセス変数を目的変数として監視対象に定め,その変数と関連度の高い説明変数を用いて監視対象の変数の挙動をモデル化する方法である。他の手法に比べ精度よく検知できるというメリットはあるが,プロセス全体を監視することができないという欠点がある。

その他の手法としては,主成分分析を利用したMSPC (Multivariate Statistical Process Control)が用いられる(4)。MSPCは,監視対象プロセスの詳細な知見なしにプロセス全体をモデル化できることが特長で,バッチプロセス向けに拡張した手法も提案されている。また検知した異常に対して各変数の寄与度を求めることも可能で,オペレータの原因分析を支援できる。しかし,MSPCの寄与度は異常なデータ自体の影響を受け,異常原因となる変数を見誤る可能性があると指摘されている(5)。

これに対し本稿で提案するMTSAは,詳細な知見なしにプロセス全体をモデル化できる方法であるという点では前述のMSPCと同様であるが,個別の変数に対して独立に異常を検知するため,ダイレクトに異常原因としての解釈が可能である。

3.バッチプロセス異常検知手法MTSA

3.1 概要

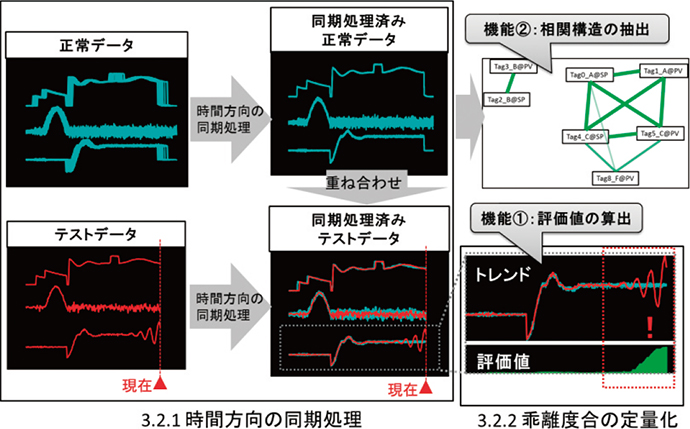

MTSAは,バッチプロセスを対象としたオンライン異常検知手法である。手法全体の概要を図3-1に示す。本手法は,バッチ進行中における監視対象の異常度合いを表す評価値をリアルタイムで算出する機能(3.2節)と,監視対象のプロセス変数間の相関構造を抽出する機能(3.3節)を提供する。

図3-1 MTSAの概要

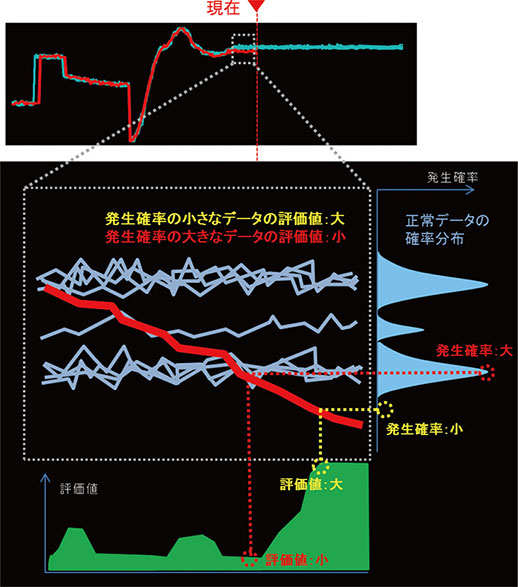

3.2 MTSAの機能①:評価値の算出

MTSAの評価値は,検証対象のプロセスデータを,バッチ開始・終了で分割された正常期間のデータ(以降,正常データ)と重ね合わせた際の乖離度合を定量化することで算出される(図3-1)。ただし,バッチプロセスの進捗は外部温度や原材料の純度等の条件に応じ変化するため,時間方向の同期処理を実施した上で重ね合わせを行う。実際の処理では,事前に正常データ間のみで同期処理を行っておき,オンライン検知時には検知対象バッチのデータ(以降,テストデータ)と正常データで同期処理を行うことで,各変数の正常データに対する乖離度合が評価値として求められる。

3.2.1 時間方向の同期処理

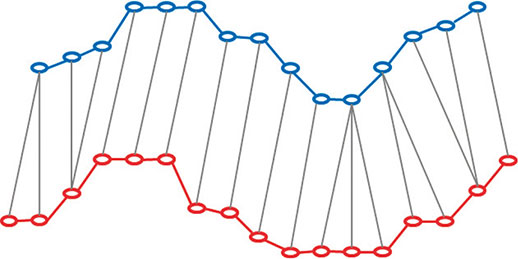

次に,時間方向の同期処理と乖離度合の定量化について詳しく述べる。時間方向の同期処理は,複数の時系列データ間のサンプル同士の対応関係を求めることができるDTW(Dynamic Time Warping,動的時間伸縮法)を用いて行う(6)(図3-2)。

DTWは単変量の時系列データ向けの方法であるため,多変量データであるバッチプロセスへそのまま適用することは難しい。そこで既存手法としては,バッチプロセスの進行度を表すIndicator Variableを基準として各サンプルの対応関係を求める方法(7)や,正常データ間の同期処理の結果に基づいて各変数の重み付けを行い,重みの大きな変数を基準として各サンプルの対応関係を求める方法(8)が提案されている。

図3-2 DTW(Dynamic Time Warping)

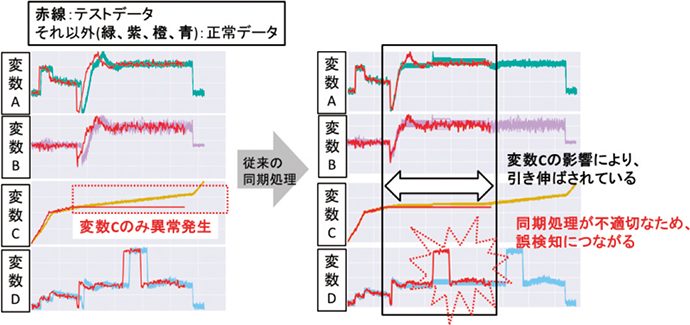

しかし,それらの方法をオンラインでの異常検知に適用する際に,同期処理の基準となる変数に異常が発生した場合,誤った変数を異常と判断してしまうことがある。図3-3は4つの変数A,B,C,Dを含むテストデータと正常データの同期処理が失敗する例を示したものである。異常が発生している変数Cを同期処理の基準としているため,異常発生後のデータが不自然に引き伸ばされている。その結果,変数Dは本来正常であるにもかかわらず,異常であると誤検知されてしまう。

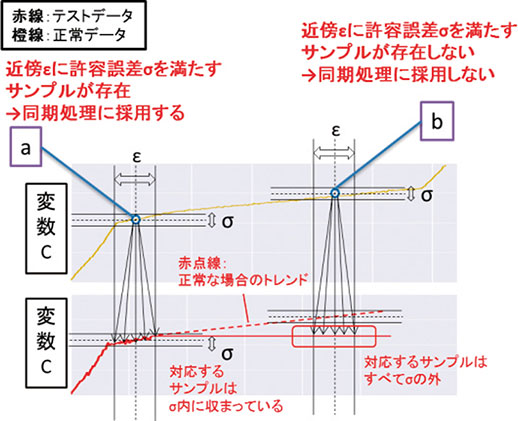

そこで提案手法では同期処理を行う前に,あらかじめ各変数が同期処理の基準として適切かどうかの判断を動的に行うことで上記課題を解決する。これは各サンプルに対し,その時間方向の近傍εに対応するデータが,許容誤差σの中に収まっているかどうかを判定することで行う。図3-4にその具体例を示す。異常がまだ発生していないa点におけるサンプルでは,近傍εに対応するテストデータのサンプルは許容誤差σの中に収まっているため,同期処理に採用する。一方で,異常発生後のb点では,近傍εに対応する全てのサンプルが許容誤差の外側に存在するため,変数Cのサンプルは採用せず,他の変数を基準として同期処理を実施する。このように,同期処理に使用するサンプルを動的に選択することで,不適切な同期処理を防ぐことができる。この方法は,各変数のトレンドの概形は毎ロットにおいて類似しており,バッチ開始からの経過時間が同程度であればプロセスの値も近いというバッチプロセスのデータの特徴に基づいている。

図3-3 従来手法による同期処理の失敗例

図3-4 同期処理への採用可否の判断

3.2.2 乖離度合の定量化

乖離度合の定量化では,各変数に対し個別で異常かどうかの判定を行う。従来の単変量の監視では,正常時における標準偏差の3倍を逸脱した場合に異常と判定する3シグマ法(9)が用いられている。この方法では,監視対象の変数が期待値を中心として対称に分布することを仮定しているが,実際のバッチプロセスのデータは仕込み量の違いや外気温度,運転条件の違いなどにより,必ずしも対象の分布にならない。そこで本手法では,任意の分布を表現できるKDE(Kernel Density Estimation,カーネル密度推定)を用いて監視を行う(10)。KDEは得られた有限のデータに基づき,そのデータを生成する全体の確率分布を推定することができる(図3-5)。

正常データの確率分布を推定しておけば,得られたテストデータが発生する確率pが求められる。テストデータが異常であればpは小さく,正常であれば大きいといった対応関係が成り立つため,評価値はpを用いて計算できる。テストデータの異常判定は,あらかじめ正常データを用いて算出された閾値を超えたかどうかによって行われる。

図3-5 KDEによる評価値の計算

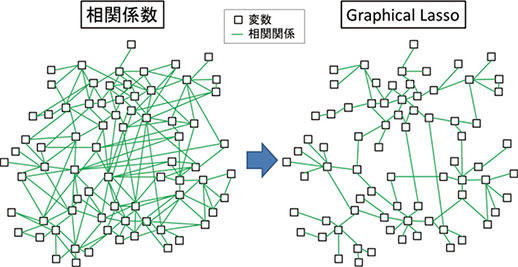

3.3 MTSAの機能②:相関構造の抽出

MTSAは異常検知後の意思決定支援やプロセスの理解の補助を目的とし,変数間の相関関係を推定する機能を備えている。一般によく用いられる相関の尺度としてはピアソンの積率相関係数(11)があり,これを各変数のペアに対して計算することで,プロセス変数全体の相関構造を求めることができる。しかしこの相関係数は,疑似相関と呼ばれる見かけ上の相関関係を含んでしまうため,抽出された構造の解釈が難しいといった課題がある。そこで本手法では,各変数同士の相関関係が疎(スパース)であると仮定することで本質的な相関構造のみを抽出できるGraphical Lasso(12)を用いる(図3-6)。

図3-6 相関構造の抽出イメージ

疎な相関構造を得ることで,後述(4章)するように発生した異常の伝搬を予測する際に,伝搬経路の絞り込みに活用できる。

4.異常検知へのMTSAの活用例

本章ではMTSAの活用がどのように異常検知後のリアルタイムの意思決定を支援するかについて,事例を用いて紹介する。当社では既に複数のエンドユーザーの異常事例についてフィジビリティスタディ(FS)を行っており,MTSAはオペレータの意思決定に有益な情報を提示できることを確認している。本章で使用するデータは人工の模擬データではあるが,実現場で発生した異常のシナリオを基に作成している。

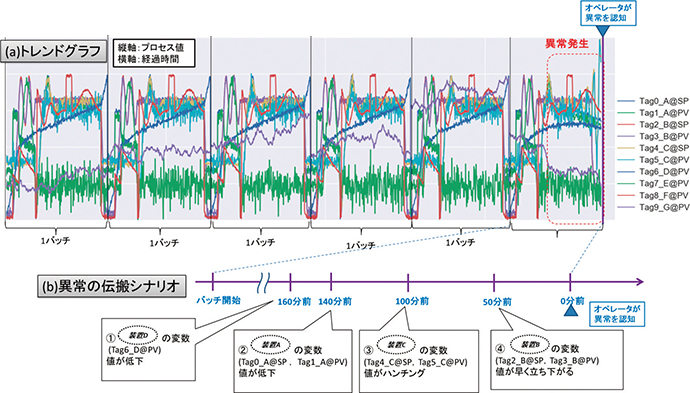

4.1 想定する異常ケース

使用する人工データのトレンドを図4-1(a)に示す。監視対象のプロセス変数は10個,同一の製造条件で20バッチ分の製造が行われたとし,1バッチの長さはおおよそ300~350分の間で一定していないという特徴を持つ。ここでは異常を含むテストデータとその5バッチ前までの正常データを示している。各変数名の命名規則はTag[インデックス]_[装置名]@[種別]とし,インデックスは各変数に対応する一意な番号,装置名は装置固有の名称を表し,各装置にはPV(計測値)もしくはSP(設定値)の種別が定義される。

想定する異常伝搬のシナリオ(以降,異常シナリオ)を図4-1(b)に示す。図中の番号①~④は異常発生の順序に対応している。まず装置Dの変数(Tag6_D@PV)が正常時の値に到達せず(①),その影響を受け装置Aの変数(Tag0_ A@SP,Tag1_A@PV)の値が低下する(②)。そして装置C(Tag4_C@SP,Tag5_C@PV)の値がハンチングを起こし(③),最後に装置Bの変数(Tag2_B@SP,Tag3_B@PV)が正常時より早く立ち下がってしまう(④),という状況を表している。オペレータが異常を認知したタイミングは図4-1 (b)中,▲で示した時点であり,①~④の時点では認知していない。

なお,オペレータは装置Aから装置Cへの異常伝搬(②→ ③の伝搬)が起こることを認識していない。これについては4.3節にて詳述する。

図4-1 人工データのトレンドグラフと異常の伝搬シナリオ

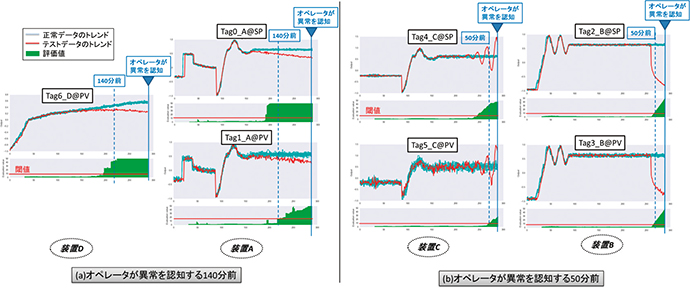

4.2 MTSA適用結果

本人工データに対しMTSAを適用し異常を検知した結果を図4-2に示す。また図4-3(a)に,MTSAで推定した変数の相関構造を示す。

図4-2(a)はオペレータが異常を認知する140分前において,評価値が閾値を超えている変数,すなわち異常と判断された変数を示している。人が気付く2時間以上も前に,前述した異常シナリオにおける①と②の異常,すなわち装置D(Tag6_D@PV),装置A(Tag0_A@SP,Tag1_A@ PV)の異常を捉えていることが分かる。

図4-2(b)はオペレータが異常を認知する50分前において,(a)で検知した変数に加え,新たに異常と判断された変数を示している。異常シナリオにおける③と④の異常,すなわち装置C(Tag4_C@SP) ,装置B(Tag2_B@SP, Tag3_B@PV)の異常を捉えていることが分かる。

図4-2 MTSAによる異常検知結果

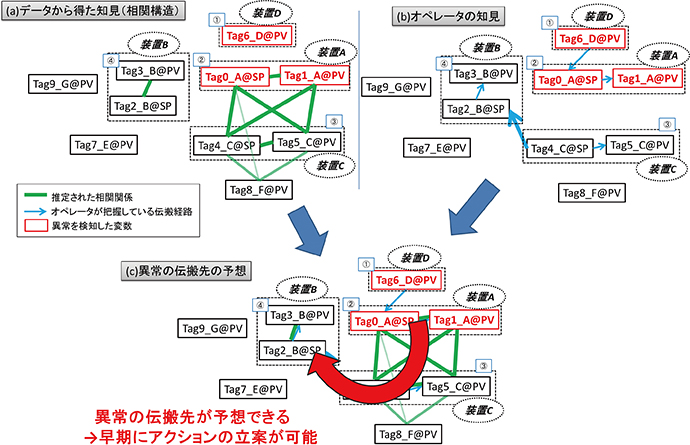

4.3 異常の伝搬先の予測

本節ではオペレータが異常を認知する140分前に, MTSAを活用し異常の伝搬先を予測することで,オペレータの意思決定を支援する例について具体的に述べる(図4-3)。

異常を認知する140分前において,4.2節で述べたように,MTSAは装置D,装置Aの異常を検知している(図4-2 (a))。異常を捉えた変数はわずか3つの変数のみである が,推定された相関構造(図4-3(a))と,オペレータの知見(図4-3(b))を併用することで,異常の伝搬先を以下のように予想することができる。

まず推定した相関構造は,異常を検知した装置Aの変数(Tag0_A@SP,Tag1_A@PV)と装置Cの変数(Tag4_C@SP,Tag5_C@PV)との間に相関があることを示しており,装置Aから装置Cへの異常伝搬(②→③)の可能性を示唆している。この伝搬は4.1節で述べたようにオペレータの知見にはないが(図4-3(b)),推定した相関構造からオペレータは気付きを得ることができる。

次にオペレータの知見を用いると,装置C(Tag4_C@ SP) の異常が装置B(Tag2_B@SP,Tag3_B@PV)へ伝搬することが分かる(③→④)。このように,データから得た知見,すなわち相関構造と,オペレータの知見を融合することで,現時点で検知されている装置D(Tag6_D@PV)の異常が,最終的に装置Bへ伝搬すると予想することができる。

仮に伝搬の結果,プロセスの緊急停止やオフスペック品製造等の特に重大性の高い事態の発生が予想される場合は,この時点で復帰アクションを立案することによりリスクを抑えることができる。一般に復帰アクション立案の際は異常原因の特定が必要となるが,MTSAでは個々の変数で異常を検知するため,検知した変数がそのまま原因の候補となる。この例では上述した3変数(Tag6_D@PV,Tag0_ A@SP,Tag1_A@PV)が異常原因である可能性が高いといえる。

一方で異常を検知したものの,異常伝搬先が複数予想できるなど,伝搬先の予想が不確実な場合がある。仮に重大性の高い事態の発生リスクが予見されても,バックアップ設備への切替え等により即時対処が可能な場合は,不確実な状態での対処を保留したい場合もある。このような場合,異常が伝搬する間のプロセスデータを得ることで,予想をより確実なものとし判断に活かすことができる。本ケースではオペレータが異常を認知する50分前,MTSAは新たにTag4_C@SP,Tag5_C@PV,Tag2_B@SP,Tag3_B@ PVの異常を検知しており(図4-2(b)), 140分前の伝搬先の予想が妥当であったことが分かる。

以上のように,MTSAは異常検知だけでなく,異常の原因分析および発生しうる事態の予測をサポートする。これによりオペレータは,予測される事態と対処の難易度に基づき,リアルタイムにスマートな意思決定ができる。

図4-3 異常の伝搬

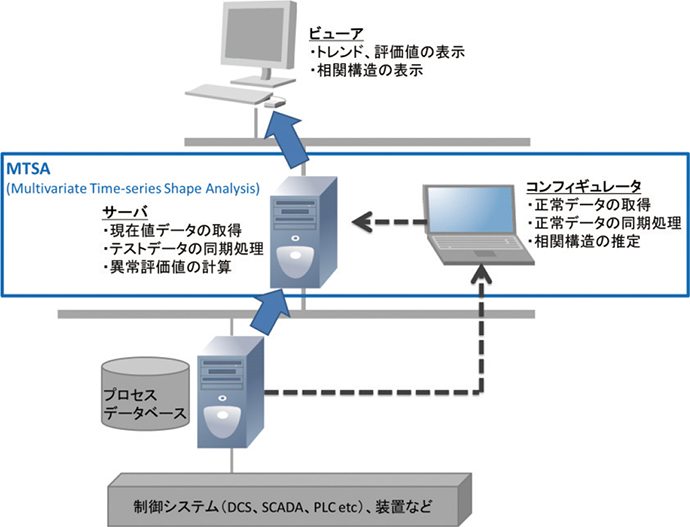

5.MTSAを用いたシステム構成イメージ

本章では,開発中のバッチプロセス向け異常予兆検知システムの概要を述べる。本システムはビューア,サーバ,コンフィギュレータの3つのモジュールから構成される(図5-1)。

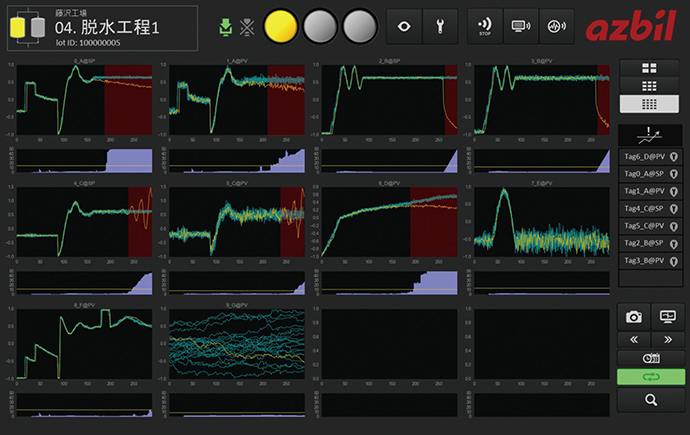

ビューアは監視対象プロセスの現在の状態および異常検知後の意思決定を支援する情報をオペレータに分かり易く伝えるためのグラフィカルユーザーインターフェース(GUI)である。異常検知時にアラームを発報するほか,相関構造(図4-3(a)),個別変数のトレンドと異常評価値(図4-2),検知順序を表示する機能を備える。図5-2にトレンドと評価値を表示する監視画面のイメージを示す。

図5-1 システム構成イメージ

サーバはオンラインの異常検知を実施し,その結果をビューアへ転送する。プロセスデータベースから一定周期で各プロセス変数の現在値を取得し,テストデータと正常データの時間方向同期処理,異常評価値の算出および異常の有無の判定を行う。

コンフィギュレータはサーバに対し監視機能を定義するためのツールである。監視対象工程の正常データの取得と時間方向の同期処理,相関構造の推定を行い,サーバへアップする機能を備える。

6.おわりに

本稿ではバッチプロセス向けに新たに開発した異常検知手法MTSAについて述べた。本手法は異常の検知に加え,異常原因の分析や異常伝搬先の予測に役立つ情報を提示することで,検知後のオペレータの意思決定を支援できるという特長をもつ。

当社は既に複数のエンドユーザーのバッチプロセスにおける実際の異常事例において検証を重ねており,本手法の有効性を確認している。今後は,さらに多くの製造現場で手軽に活用して頂けるよう,ユーザビリティの向上に努めていく。多くの製造現場に採用頂いている連続プロセス向け異常予兆検知システムBiG EYES™(13)に並び,バッチプロセスへの活用も検討頂けたら幸いである。

図5-2 ビューア監視画面イメージ(※開発中につき将来変更される可能性があります)

<参考文献>

(1)経済産業省 商務流通保安グループ,IoT・ビッグデータなどを活用した産業保安のスマート化,第6回産業構造審議会保安分科会,資料2-1,2016年4月

(2)経済産業省保安課,スマート保安先行事例集 ~安全性と収益性の両立に向けて~,2017年4月

(3)井手 剛,入門 機械学習による異常検知,コロナ社,2015,p.159

(4)Michael A. B. and Gregory K. M. New Directions In Bioprocess Modeling and Control, International Society of Automation,2007,p.247

(5)渋谷 久恵,前田 俊二,二次元分布密度に基づく設備の異常関連センサ特定技術,電気学会論文誌C,Vol. 135,No.6,2015,pp.611-618

(6)Sakoe H., Chiba S., Dynamic programming algorithm optimization for spoken word recognition, IEEE Transactions on Acoustics, Speech, and Signal Processing, Vol. 26,1978,pp.43-49

(7)Cenk Ündey, Bruce A. W. and Ali Çinar, Monitoring of Batch Pharmaceutical Fermentations: Data Synchronization, Landmark Alignment, and Real-time Monitoring,15th Triennial World Congress, Barcelona,Spain,2002

(8)A. Kassidas, Fault Detection and Diagnosis in Dynamic Multivariable Chemical Processes using Speech Recognition Methods, PhD thesis, McMaster University,1997

(9)船津公人,金子弘昌,ソフトセンサー入門,コロナ社,2014年,p.5

(10)Silverman, B. W., Density estimation for statistics and data analysis, Monographs on Statistics and Applied Probability, Chapman & Hall,1986

(11)基礎統計学I 統計学入門,東京大学出版会,1991年

(12)J. Friedman, T. Hastie and R. Tibshirani, Sparseinverse covariance estimation with the graphical lasso,Biostatistics,2007

(13)木村 大作,山縣 謙一,IoT時代のスマート設備管理を目指す操業ビッグデータを活用したオンライン異常予兆検知システムの開発,azbil Technical Review, 2016年4月号,pp. 9-15

<商標>

BiG EYESは,アズビル株式会社の商標です。

<著者所属>

鈴木 毅洋 アズビル株式会社 ITソリューション本部ITソリューション開発部

西口 純也 アズビル株式会社 ITソリューション本部ITソリューション開発部

この記事は、技術報告書「azbil Technical Review」の2018年04月に掲載されたものです。

- 2025年発行号

- 2024年発行号

- 2023年発行号

- 2022年発行号

- 2021年発行号

- 2020年発行号

- 2019年発行号

- 2018年発行号

- 巻頭言:「人を中心とした」の発想に基づく人とシステムとの共創

- 特集に寄せて:競争力あるアズビルならではの生産体制機構に向けて─人と機械・システムとの協調を通じた生産変革─

- 熱源システム運転の効率化に貢献するクラウドサービスの開発

- オペレータの意思決定を支援するバッチプロセス向けオンライン異常予兆検知手法の開発

- 都市ガス事業者の地震対策を支援するガバナ監視システムの開発

- 居住者に「快適」を提供する温冷感リクエスト型空調の開発

- 熱伝導率の温度特性を利用した天然ガス計測技術の開発

- ユニバーサル入出力ICの開発

- 13 Paレンジサファイア隔膜真空計の開発

- 感度波長拡大型UVチューブの開発

- ディマンドリスポンスシステムの開発とバーチャルパワープラント構築実証事業への適用

- IoT時代の熱源コントロール・ソリューションの紹介

- 2017年発行号

- 2016年発行号

- 2015年発行号

- 2014年発行号

- 2013年発行号

- 2012年発行号

- 2011年発行号

- 2009年発行号

- 2008年発行号

- 2007年発行号

- 2006年発行号