クラウドMESを活用した生産現場におけるIT基盤の構築とDX推進

キーワード:生産 DX,情報活用,データレイク,クラウド,MES, 作業記録デジタル化

従来,生産領域においては,情報システムが工場(製造ライン)ごとに必要とされる生産情報を取り入れて発展してきたために情報活用が困難となってきている。クラウドMESは,複数の工場を一括管理できるため,サーバやソフトウェアなど の情報システムを自社で管理するシステムでは困難であった物理的に異なる現場に共通の情報として管理できるため,個人の知見が,組織内の多様な意見と融合し,情報の共通基盤としてKKD(勘・経験・度胸)から脱却し,より客観的な情報を利活用した強い現場づくりとデジタル・トランスフォーメーション(DX)の推進が行える。

1.はじめに(1)

アズビルの生産の強みは,多品種少量生産である。この強みを下支えしているのは,生産計画~調達~製造~出荷に及ぶ業務で様々な生産系の情報システムであると言っても過言ではない。一方でアズビルでは生産系の情報システムは改修を重ねながら,20年以上使い続けられ老朽化している。別の言い方をすれば,長く使い続けられているということは,先代の英知が詰まったアズビルの生産現場に適合した情報システムであるとも言えるが,この英知を情報システムのノウハウとして残すため,市販パッケージソフトウェアの採用は見送られ,現状のシステムを継続利用していた。

近年のIT技術は,ハードウェア,ソフトウェアともに更新スピードは非常に早く,強くなっているセキュリティ脅威に対してソフトウェアの保守期限を延長して対応している。しかしハードウェアの寿命には逆らえず,動作可能なハードウェアの入手が困難になることで,現状の情報システムを使い続けることはできなくなる可能性がある。また,改修を重ねて使用してきた経緯により,個別最適,属人化,データが分断された状態のサイロ化などは,技術的負債となっている。このため,今後長期にわたる情報システムの安定稼働,事業環境の変化へ迅速に対応することが困難になっており,BCPの視点からも危険な状態と言える。

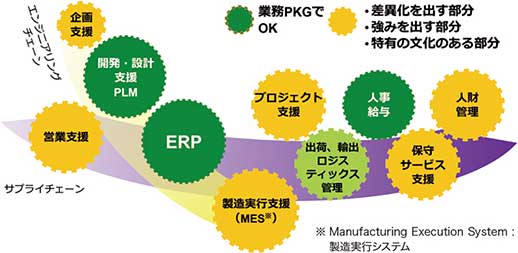

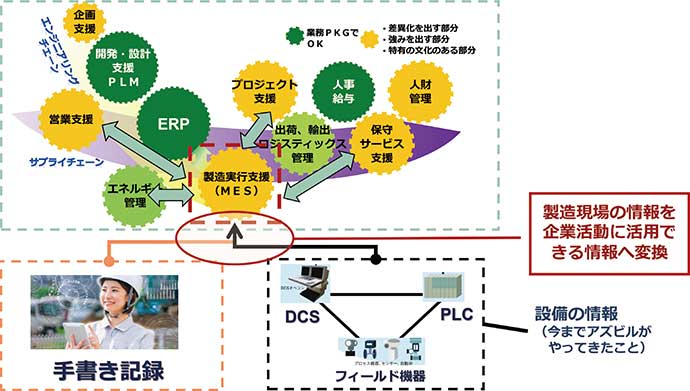

この課題をDX推進のきっかけと捉え,全社的な情報システムにおいて,図1に位置づけられるMES(Manufacturing Execution System:製造実行システム)として,クラウドMESを開発,導入した。生産領域におけるIT基盤を一新し,当社の強みをさらに進化させるIT基盤であるクラウドMESを説明する。今回は,azbilグループの会社の導入事例であるが,今後は,導入成果を確認し,得られる価値を精査して,お客さまへ提供することを目指している。

図1 社内の情報システムとMESの位置づけ

2.現状の課題整理と解決目標の設定

本章では,本プロジェクトにおける解決目標の設定までの流れについて述べる。

2.1 現状の課題整理

生産にかかわる情報システムのアップデートは,一般的に現場を中心とした「カイゼン」という考えに基づいて,それぞれの現場が主体となり企画・構築・導入および運用を行っている。そこで得られた情報を扱うシステムの改修を重ね,システムを成長させてきた歴史から生産業務を行っている会社では,当社と同様に以下のような課題があると考えられる。

(1)複数の製造拠点,製造ラインを持っている会社では,情報管理と実績評価は,製造場所,製造品,製造方法の違いがあり,共通の基準で評価ができていない。

(2)製造業務では自動収集できず,人が記録している情報が多々ある。この情報が,紙で記録された状態でデジタル化されておらず,データ利活用ができていない。

(3)システム導入され,記録が電子化された現場でも,情報が個人所有されている,保管場所(サーバーフォルダ,データベースなど)が容易に検索できない,など,情報が分散し,サイロ化されている。このため,製造部門の実績を数値で可視化できておらず,実績情報から改善に繋げるサイクルが確立されていない。

(4)システム導入,更新には,多くの人手,期間を要し,構築されたシステムを維持するためにIT人材を製造拠点ごとに配置する必要がある。このため,多くのIT人材がシステム保守業務に多くの時間が割かれ,新規案件に対応できていない。

会社,製造現場により,課題の程度に違いはあるが,歴史の長い会社ほど,上述の状況が多い傾向にある。当社グループ会社でも同様な状況であった。上記の内容を整理すると,大きく2つの課題に集約されると考えられる。

(1)現場ごとに個別の情報システムを利用(個別最適)

(2)複数の情報システムの維持管理工数

2.2 解決目標の設定

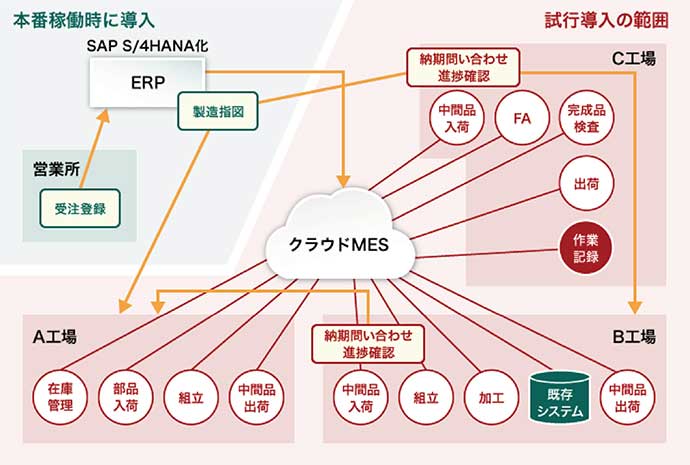

2.1の課題に対して,IT基盤を複数拠点に導入することによって,同じ仕組みで情報を管理し,運用保守要員の集約が可能にするシステムを検討した。その結果,クラウドMESならば,ハードウェア障害対応,ロケーションが限定されないため,前節の課題解決に有効であると考えられる。オンプレミスのMESでは製造拠点に1つのサーバを配置することが常識であった。しかし,計画的な停電工事,ハードウェア/ソフトウェアのトラブル対応などを考慮すると,物理的に離れた場所のサーバで運用することは困難であった。そこでサーバをクラウド上で稼働させることにより,図2で示すようにロケーションを意識しないシステム構築,運用が可能になると考えた。さらに2.1で記述した個別最適への対応は,業務の棚卸と標準化を進める中で,個別最適必要性,全体最適への可能性を精査することとした。

図2 複数製造拠点とクラウドMESの関係

3.システム導入ポイントの抽出

2章で述べた目標設定に基づき,システム導入の対象範囲を検討した。導入先グループ会社の業務分析を実施し,課題と留意点を確認した。

3.1 azbilグループ会社の業務分析

当社グループ会社で,基幹系システム更新プロジェクトが計画されており,業務を刷新できるタイミングでもあった。 MES導入も検討に含まれていたため,該当のグループ会社の生産部門で現状業務分析を実施し,5カ所ある製造拠点(工場)のすべての生産業務を確認した。

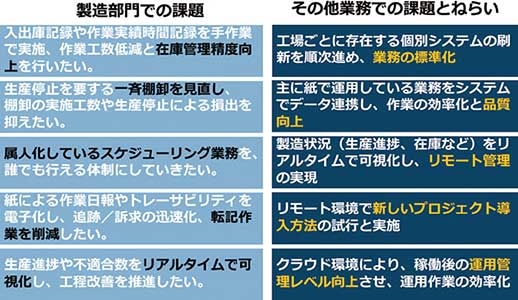

図3は,該当グループ会社におけるシステム更新前の課題例である。2章で検討した仮説以外に,在庫管理精度の低さとその結果による一斉棚卸の実施回数の多さ,特定の人に依存したスケジューリング業務,紙で記録しているため転記作業や現場進捗が現場に行かないと見えない状況など,この該当グループ会社に固有の課題も存在していた。本プロジェクトでは,2章の仮設検証と導入される会社の課題対応の双方にソリューションを提供する必要があった。

図3 azbilグループ会社における製造部門の課題例

図3で示した課題の背景として,以下のような状況もあった。

(1)既存の基幹システムが活用されておらず,マスター情報と業務に乖離があり,受払業務における継続記録ができていなかった。このことにより,原価計算が棚卸計算で行われ,四半期ごとに製造ラインを止めて,棚卸を実施していた。

(2)各種の業務でExcelツールが利用されており,既存の基幹システムでカバーできていない業務領域の補填をしていた。

3.2 システム導入時の留意点

情報システムは,人が業務を遂行するための道具であり,情報システムの導入は目的ではない。そこで,以下を留意点とした。

(1)製造現場を共通基準で可視化するため,ロケーションにとらわれない情報基盤を構築し,複数の製造現場の情報を管理できるようにする。

(2)情報基盤が構築できても,そこに情報が入ってこなければ,ただの器にしかならない。自動収集できる情報だけでなく,人による登録に頼らざるを得ない情報が存在している。情報登録が作業者(人)の負荷になり,正確な記録ができない,または,運用ができない,などがないように,人の負荷に配慮した仕組みを構築する。

(3)蓄積された情報をユーザー(システム管理者以外)が活用できる仕組みを準備し,ユーザーが情報を分析できることで,情報から次のアクションを考えられるようにする。

(4)情報基盤を維持運営するためには,人的リソースが必要になる。限られたIT人材を有効活用するため,リモートでの導入,サポート,改修を可能にして,メンテナンス要員の集約・効率化する。

4. システム導入プロジェクトの実施

3章で述べた業務分析結果と留意点を基に,システム導入のプロジェクトに移行した。システム導入には,工場ユーザーとIT導入メンバーが協調しつつ,工場ユーザーが主体となってプロジェクトを遂行することが重要である。

4.1 プロジェクト実施時の留意点

製造業に従事すると,「我々は特殊だから」という言葉をよく耳にする。しかし,どこが特殊であるかを問うと明確な回答が出てこないことが多い。他の会社,他部署の業務の内容を理解できていないということもあるが,自分たちの業務を正しく可視化できていないことが原因であると考えた。このため,工場ユーザーとIT導入メンバーがプロジェクトに参画し,一緒に業務分析を行って可視化した。システム導入プロジェクトの場合,IT導入メンバーが主体となることが多いが,工場ユーザーを初期段階から参画させて,理解を深めることにより,システム稼働後の活用,さらには,システムを利用したユーザーが主体となってDXが推進される。

4.2 プロジェクトメンバーの合意形成

業務を可視化して,工場ユーザーとIT導入メンバーでコンセンサスを形成するため,業務フローを作成した。最初の業務フローは,IT導入メンバーがヒアリングを基に作成し,それをテンプレートとして,次に工場ユーザーが主体となって,それ以降の業務フローを作成した。作成された業務フローを工場ユーザーから,IT導入メンバーへ説明し,業務の流れと必要な情報に矛盾がないことを確認しながら,メンバー間の認識を共有した。

4.3 業務の標準化

製造拠点,製造ラインが異なる場合,業務が異なる場合でも,業務フローに落とし込むことで標準化できる部分が見えてくる。すべての業務を標準化することはできないが,共通する管理項目を他工場と合わせることで洗い出すことができる。工場のレイアウト,人員配置,作業区分などの違いによる個別の管理項目を明確にすることによって,共通する部分は,共通のIT基盤で管理し,共通化できない部分は,できる限り少なくし,工場固有の仕組みで対応するが,IT基盤から情報の統制をかけた。この作業により,副次的な効果として,複数拠点の工場ユーザー間で,コミュニケーションできる機会が増え,今までメール,電話のやり取りでは生まれなかった信頼関係が構築され,より一層の情報の共有化がなされた。

4.4 業務負荷の考慮

管理項目をデジタル化して記録する際は,作業者の負荷を考慮する必要がある。作業フローの見直し,作業の流れの中で記録が取られることを確認し,記録するための手順が追加されても生産リードタイムに影響が出ないような仕組みとした。

蓄積された情報は,利活用されなければ,その価値が生まれない。ユーザーが利活用できるようにするため,将来的には,現場情報のデータレイク注1(以下, 仮称:フィールドデータレイク)を構築し,蓄積した情報を可視化/分析するためのツール(BIツールなど)へデータ連携することを構想している。生産現場では,検査画像情報,製造装置のログ情報など,構造化されていない関連情報が多々ある。一般的なデータレイクでは,これらの扱いが困難であることが想定でき,フィールドデータレイクの構想は,次のステップとして位置付けた。

注1 データレイクとは,構造化データや,文書データ,画像ファイル,動画ファイル,装置の動作ログのような非構造化データなど,あらゆる情報を格納する領域で,アズビルでは,データ蓄積~利活用ができるまでの範囲としている。

4.5 クラウド利用と保守効率化

複数の工場の情報を一元管理し,運用保守作業を集約化する課題に対しては,クラウド上にシステムを配置し,業務の標準化の結果,複数工場で共通する部分を一箇所でリモート管理することにより,保守要員の配置を効率化した。

5.導入結果

IT基盤であるクラウドMESを当社グループ会社の製造拠点に,2021年5月に導入し,運用を開始した。約1年半が経過して,成果が見え始めている。 異なる評価基準で製造していた複数の製造拠点が,同じ評価基準(同じ価値観)で,共通の目標に対して評価が可能になり,今まで工場もしくは,担当者に閉じていた知見が,全工場の会議などで組織の知見となり,現場の改善意識が向上している。

システム移行は,ユーザーにとっては大きな変化となる。混乱なく移行するためにシステム切替えの3カ月前に1カ月間の操作教育と並行運用を実施した。これにより,システム移行は大きな混乱なく予定通り完了している。システム切替えに伴う工場の稼働停止は,4月末から5月の連休期間中に実施することにより,実働2日間の停止であった。導入当初は,運用に慣れていないため,記録の漏れなどが発生したが,製造実績から登録漏れを検知する確認ツールを作成し,運用が安定化するまで,IT導入メンバーが登録漏れを確認するレポートを発行して,第一四半期(6月末)までに運用安定化を促進させた。

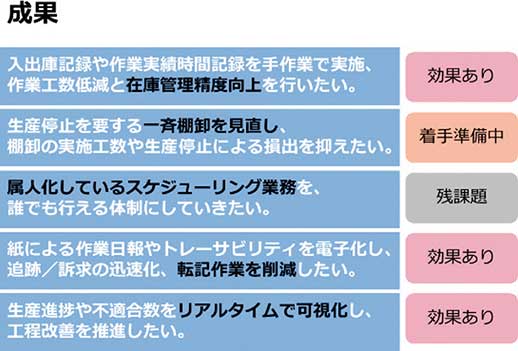

図4は,プロジェクト開始前に抽出された課題例に対する成果である。定量的に効果計測ができていないため,定性的な表現にとどまっているが,作成した業務フローが適用され効果が確認できている。一例ではあるが,これまで製造計画立案者が現場を確認しなければ分からなかった情報を自席のPCで確認できるようになったことで,翌日以降の製造の段取り時間が30分~1時間短縮できている。

システム管理者は,リモートから複数の製造拠点を監視することが可能になり,本社からすべてのシステムを監視し, IT人材が効率的に活用することが可能になる。これによって,運用管理のための活動が減少し,今後は,新規案件の対応へシフトできる見込みである。

一方で新たな課題も確認できている。管理レベルの向上により,さらに細かい情報の記録を工場ユーザーから要求されている。また,営業部門との情報連携の強化などの要求も上がっている。これらは,機能改修が必要な項目のため,投資対効果を確認して,今後,実施判断を行う予定である。

図4 azbilグループ会社における導入成果

6.今後の取組み

IT基盤は構築でき,2章で記載した以下の課題は,解決できていると評価できる。今後,定量的な評価を実施していきたい。

(1)現場ごとに個別の情報システムを利用(個別最適)

(2)複数の情報システムの維持管理工数)

しかし,カバーできている業務領域は,まだ限られている。生産DXを進めていくためには,必要十分なIT基盤とは言えず,今後,以下の内容を進めていく予定である。

(3)現状,想定できていない事業環境の変化に対応するためには,管理項目を変化させていく必要がある。その変化に追随できる仕組みを検討していく。

(4)新しいデバイスを採用して,情報入力を簡素化し,人の負荷を増やさずに蓄積できる情報を増やしていく。また,当社が得意とする制御システム,コントローラの情報を人が記録した情報と融合させて製造現場における統合情報へ発展させる(図5)。

(5)作業者,管理者,経営者では,情報に対する視点,粒度が違う。さらには,作業者においても,品質担当,設備担当,製造担当で違う。この違いに対応するために,情報のクレンジング,分類,階層化,など,情報解析のための前処理を行い,会社のデータレイクへ連携できるフィールドデータレイクへ成長させる。

(6)現状では,蓄積された情報を簡単に活用できる分析ツールも準備できていないので,可視化ツール,分析ツールへ容易に情報を提供できる機能を追加することで,作業者が主体的に情報を使って,自らの業務を変革できる情報基盤を目指す。

(7)今回,業務分析を行い,個別の部分とした内容は, Excelツールとして業務の中に残っており,工場ユーザーによるメンテナンス作業がある。残存している古いツールのIT基盤へ取込みを順次進めていく。

図5 クラウドMESの今後の拡張

7.おわりに

DXが謳われる昨今だが,ものづくりの現場は,いまだに人による作業が多く,製造業のDXは遅れていると言われている。経済産業省のDXレポート2では,DXを以下のように説明している。「DXは,デジタイゼーション,デジタライゼーション,デジタルトランスフォーメーションという3つの異なる段階に分解する。デジタイゼーションは,アナログ・物理データの単純なデジタルデータ化のことであり,典型的には,紙文書の電子化である。デジタライゼーションは個別業務・プロセスのデジタル化であり,さらに,デジタルトランスフォーメーションは全社的な業務・プロセスのデジタル化,および顧客起点の価値創造のために事業やビジネスモデルを変革することである」(2)。

今回の活動は,デジタイゼーションからデジタライゼーションの段階に該当していると考えている。今後,データ利活用,製造部門以外とのデータ連携に対する機能を拡張することによって,デジタライゼーションからデジタルトランスフォーメーションへ進む価値提供を考えている。ものづくりの現場を情報で語ることができれば,暗黙知として埋もれている知見が形式知となり,個人の知見を組織の知見へと昇華させることができる。クラウドMESは,その手段の1つであり,重要な位置づけにあると認識できた。製造部門で発生する様々な情報のHUBとして活用することで,さらに価値が高まると考えられる。

また,DXは文化とも言われている。文化は,人がつくり出す考え方,価値基準の体系で,今回導入した当社グループ会社でも文化が変わっていることを感じる。 まずは,azbilグループ生産拠点で実証し,同じ課題に直面している製造業のお客さまへアズビルの文化を提供できることを目指して活動していきたい。

<参考文献>

(1) 経済産業省/一般財団法人エンジニアリング協会,国内工場におけるMES(製造実行システム)導入動向調査,2022年2月

(2) 経済産業省/デジタルトランスフォーメーションの加速に向けた研究会,DXレポート2,2020年12月28日

<商標>

SAP S/4HANAは,SAP SEのドイツおよびその他の国における商標または登録商標です。

Excelは,米国Microsoft Corporationの米国およびその他の国における登録商標または商標です。

<著者所属>

玉置 順久 アズビル株式会社 IT開発本部開発2部

この記事は、技術報告書「azbil Technical Review」の2023年04月に掲載されたものです。

- 2025年発行号

- 2024年発行号

- 2023年発行号

- 巻頭言:センサなどの製作に用いられる半導体微細加工技術 MEMS

- 特集に寄せて

- アズビルMEMSの歴史と今後の展望

- 小型化,プロセス耐性を高めた サファイアリニューアル真空計の開発

- MEMS技術を駆使して過大圧保護機構を集積化した 超高耐圧差圧センサの開発

- オイルフリー高感度圧力センサの開発と応用検討

- ユーザビリティを向上させた マスフローコントローラの開発

- MEMSセンサの能力を最大限に発揮させる センサパッケージング技術

- 新クリーンルームの設計コンセプト ─ 独創的MEMSセンサの効率的な市場導入促進に向けて

- savic-netTM FX/G5におけるサイバーセキュリティ対応

- 個別快適ニーズに対応するための空調ゾーン細分化技術

- クラウドMESを活用した生産現場における IT基盤の構築とDX推進

- Pharmanag™ Ⅴ 顧客固有の業務プロセスのシステム化を容易にする医薬向けMESの開発

- マルチエリア対応ユーザターミナル(QJ-1201)

- 2022年発行号

- 2021年発行号

- 2020年発行号

- 2019年発行号

- 2018年発行号

- 2017年発行号

- 2016年発行号

- 2015年発行号

- 2014年発行号

- 2013年発行号

- 2012年発行号

- 2011年発行号

- 2009年発行号

- 2008年発行号

- 2007年発行号

- 2006年発行号