生産性向上の実現に向けたIO-Link™対応誘導形近接センサ用ICの開発

キーワード:近接センサ, IO-Link,アナログ値出力, 予防保全, 遠隔監視,生産性向上

一般的なON/OFF出力やIO-Link通信に対応した誘導形近接センサに用いる近接センサICを開発した。このICに含まれる発振回路は,温度特性が小さく検出体密着状態から検出体が無い状態までセンシング用コイルのインピーダンスに比例した発振振幅とすることができる。このことにより,IO-Link通信対応の近接センサで,予防保全や遠隔監視の観点から必要となる検出体の位置に応じたアナログ値を出力することができ,検出体が近い位置での検出や,調整精度を高めることが可能となった。また,専用ツールと組み合わせることで各種設定を行うことができ,装置の生産性向上の実現が可能となる。

1.はじめに

人材不足を背景とした生産性向上の観点から生産設備のIoT化が急務となっており,そのような背景から近接センサなどの生産設備に使用されるセンサや,アクチュエータにおいて,IO-Link™対応製品が普及しはじめている。IO-Linkは産業用インターフェース規格で,センサやアクチュエータを上位ネットワークに接続することができる技術であり,生産設備のIoT化の実現に寄与することが期待できる。

近接センサは物体の有無や接近を検出するセンサである。近接センサの検出原理は超音波や光,静電容量など様々な媒体を使ったものがあるが,その中でも工作機械や自動車製造ラインなど,油がかかり,汚れた雰囲気となる環境では,センシング用のコイルから発生する高周波の磁場の電磁誘導により金属を検出する誘導形近接センサが使われる。

従来の誘導形近接センサは,1つのON/OFF出力のみを備えており,また製品仕様の動作距離は固定で数mmと短く,ネジの位置の調整やスペーサーなどによりドグ注1検出位置を調整する必要がある。そのため,調整作業に手間がかかり,検出が安定しないという問題があった。

IO-Link対応近接センサ 形 H3C(図1)は通信によりドグ検出位置を設定できるなどの利点があり,上記の問題を解決できる製品となっている。近接センサ用ICを開発するにあたっては,IO-Link対応近接センサでの使用に適した仕様とする必要がある。装置の生産性向上の実現,予防保全や遠隔監視の観点から,ON/OFF出力だけでなく,検出状態が分かる検出体の位置に応じたアナログ値出力が求められる。位置に応じたアナログ値出力を実現するためには,以下の事項が求められる。

・検出体密着状態から検出体が無い状態まで検出コイルインピーダンスに比例した発振振幅となること

・発振回路の温度特性が小さいこと

・発振振幅の調整が精度良くできること

注1 ドグとは,センサで位置検出するために設けられた物体

図1 IO-Link対応近接センサ 形 H3C

2.発振回路の性能向上

2.1 従来ICの回路と課題

近接センサとは非接触で金属を検出するセンサである。磁路が開放されたコイルを高周波で発振させ金属を検出するもので,金属の接近で検出コイルのインピーダンス(ω²L²/r:Lはコイルのインダクタンス,rはコイルの損失抵抗,ωは角周波数)が変化する特性を利用している(図2)。このコイルはLC共振回路を構成していて,金属が接近するとインピーダンスが小さくなり(rが増える),発振振幅が小さくなるのでその振幅変化を検出しON/OFF信号を出力する。

図2 検出原理

従来の近接センサは図3のように,OP端子(OP terminal)に接続された抵抗の抵抗値ROPとカレントミラー回路によって,帰還電流(Ifb)が決まる。その電流がOSC端子(OSC terminal)に接続される共振回路に流れることで,正帰還され発振している。

この発振回路には次のような課題がある。

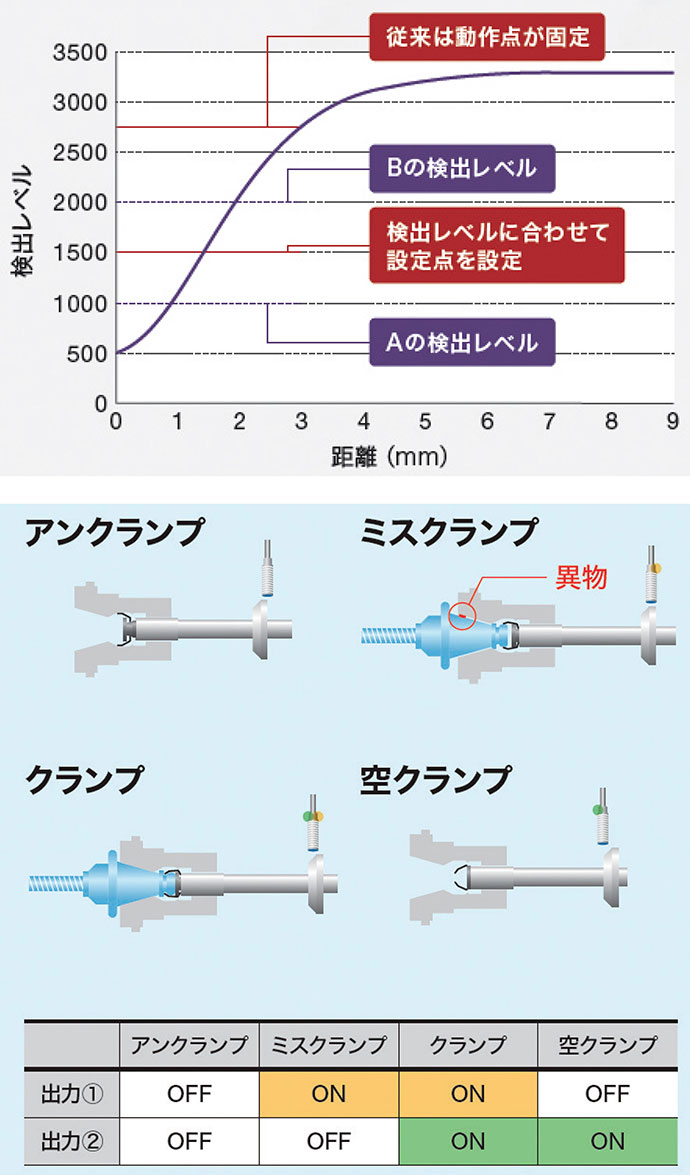

課題1:トランジスタQ3,Q4の非線形特性を利用して発振特性を実現しているため,発振振幅はコイルのインピーダンスに比例した振幅とはなっておらず,検出体が近い位置にある場合は発振させることができなかった。そのため,近接センサの検出レベルは図4のように,検出体が近い領域では変化しない特性となっている。

課題2:トランジスタQ3,Q4の非線形特性を利用しているため,IC製造時のプロセスばらつきによるデバイス特性の変化の影響を受けやすく温度特性が悪い。

課題3:OP端子に接続される抵抗で発振振幅を調整するが,抵抗には高周波電流が流れる。抵抗の調整は,周囲のポッティング樹脂の充填によって寄生容量が付くことによる動作点の変動量を考慮する必要があり,調整精度を高めることが困難である。

そのため,IO-Link対応近接センサで検出体の位置に応じたアナログ値を出力することが難しかった。

図3 従来ICの発振回路

図4 従来IC 検出レベルの距離特性

2.2 新ICの発振回路

今回,IO-Link対応近接センサで検出体の位置に応じたアナログ値を出力するため,新しいICを開発した。

新しい発振回路(図5)は,OSC端子に接続される共振回路,OP端子の電圧を決める電圧設定回路,帰還電流Ifbを流すタイミングを決めるコンパレータ回路,帰還電流Ifbを増幅するカレントミラー回路,OP電流を決める抵抗ROP,で構成される。

まず,発振回路が発振を維持するためには正帰還動作する必要がある。正帰還動作とするために,コンパレータ回路CMPは発振電圧(VOSC)と基準電圧(V1)とを比較し,発振電圧が基準電圧以上のときに帰還電流を流し,発振電圧が基準電圧以下のときに帰還電流を流さないようタイミングを生成する(図6)。

次に,カレントミラー回路について説明する。カレントミラー回路にはスイッチを有している。このスイッチはコンパレータのタイミング信号により,帰還電流IfbのON/OFFを切り替えている。カレントミラー回路によりミラー比を変え,帰還電流を設計的に増幅することで発振振幅を調整することも可能である。

カレントミラー回路における帰還電流Ifbを決めるための電流(OP端子における電流Iop)を,電圧設定回路により設定されるOP端子の電圧と抵抗ROPの抵抗値で割った電流で設定する。その電流Iopはコンパレータ回路の比較結果に基づいたタイミングで,カレントミラー回路で増幅され帰還電流Ifbとなり,OSC端子に流れることになる。また,SG電圧は,発振回路における発振振幅の中心点となる電圧である。

図5 新ICの発振回路

図6 帰還電流の動作タイミング

2.3 課題とその解決結果

新しい発振回路では従来ICの課題1~3を次のように解決可能となる。

課題1について,帰還電流IfbがVopと抵抗ROPの抵抗値で割った電流で設定され一定となる。よって,発振振幅は共振回路インピーダンス×帰還電流Ifb(一定)に比例した電圧となることから,並列共振回路のインピーダンスにほぼ比例する特性となる。また,検出体が近い位置にある場合でも帰還電流Ifbを流すことができる回路構成としたため,発振させることが可能となった。

課題2について,帰還電流IfbはOP端子における電圧(≒Vop)を抵抗ROPの抵抗値で割った値となり,帰還電流が流れるタイミングは発振振幅と基準電圧との比較により決まる。また,Vopは新ICの内部回路であるバンドギャップリファレンスで生成され,温度特性の小さい安定した電圧である。そのため,温度特性を小さくできる構成とすることが可能となる。

課題3について,この発振回路では,OP端子における電圧が,電圧設定回路により出力され,これはDC電圧となる。よって,OP端子の周囲に充填剤等による寄生容量が付いたとしても,発振振幅への影響は非常に小さい。さらに,この発振回路では,設定電圧をDAC等でデジタル的に設定可能とすることで,動作点の調整がアナログ的に調整可能となる。よって,発振振幅のより精密な調整が可能となる。

以上より,IO-Link対応近接センサで検出体の位置に応じたアナログ値を出力することが可能となる。

2.4 新ICの仕様

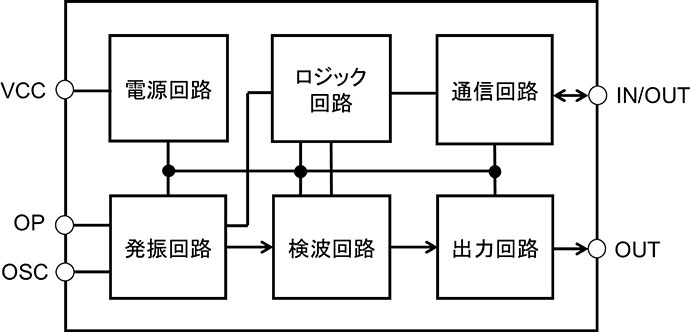

今回開発したIC(表1,図7)は0.4㎛のBCD(バイポーラ・CMOS・DMOS)プロセスで集積している。パッケージサイズは3.055㎜×2.055㎜で,0.5㎜ピッチのWLCSP(Wafer Level Chip Size Package)を使用している。そのため,MPUなどの電子部品と組み合わせることで小型なIO-Link対応近接センサの製品化が可能となる。

表1 新ICの主な仕様

| プロセス | 0.4μm BCDプロセス |

|---|---|

| 動作電源電圧 | 7~30V |

| 絶対最大定格 | 40V |

| 使用温度範囲 | -40~93℃ |

| パッケージ | WLCSP |

図7 ICブロック図

3.新IC搭載IO-Link対応近接センサと設定ツール

3.1 IO-Link対応近接センサ

新ICを使用したIO-Link対応近接センサ形 H3CはIO-Link通信により,しきい値を自動で最適な値にティーチングすることが可能な近接センサである。

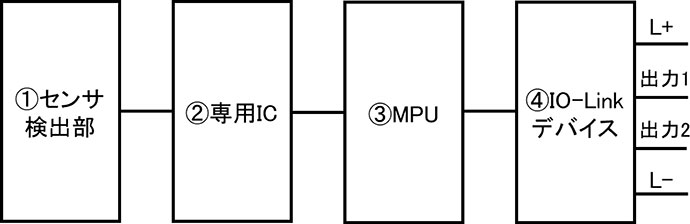

IO-Link対応近接センサのデバイス構成を,図8に示す。

構成としては,①センサ検出部(コイル/コア)②発振回路などの集積回路である専用IC③物理量を演算するMPU部④IO-Linkインターフェースを含む外部との入出力をつかさどる入出力部(IO-Linkデバイス)からなる。

図8 IO-Link対応近接センサ形 H3Cのデバイス構成

3.2 専用設定ツール

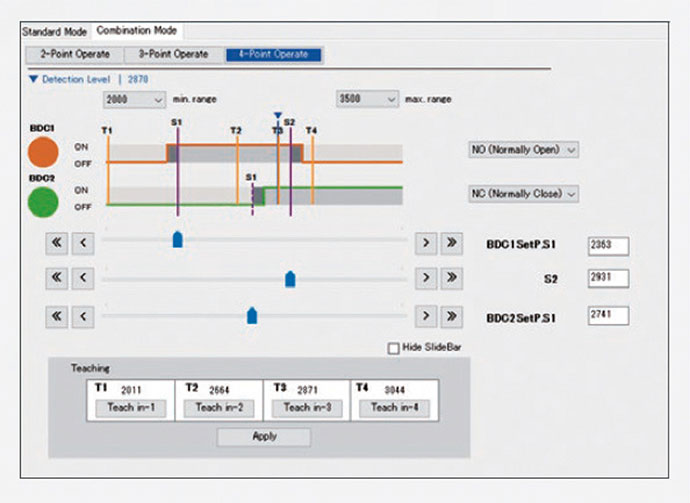

IO-Linkマスタを介しパソコンで各種設定やティーチングを行うことができる専用設定ツールを提供している。

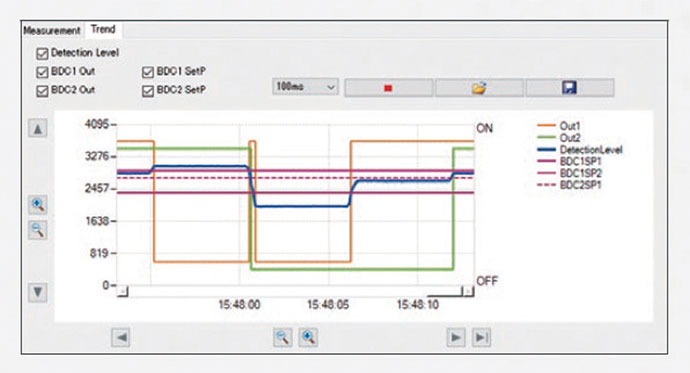

IO-Link通信により近接センサから検出体の位置に応じたアナログ値を出力,設定ツールにて近接センサから出力されたアナログ値の変化を見ながら各種設定やティーチングをグラフィカルに行うことを可能としている。

以下に設定ツールの設定画面例(図9),アナログ値時系列データのグラフ化画面の例(図10)を示す。

図9 設定ツール設定画面例

図10 アナログ値時系列データのグラフ化画面例

4.生産性向上例

4.1 簡単調整・工数削減の実施例

工作機械の主軸ツールクランプ位置検出での例を紹介する。

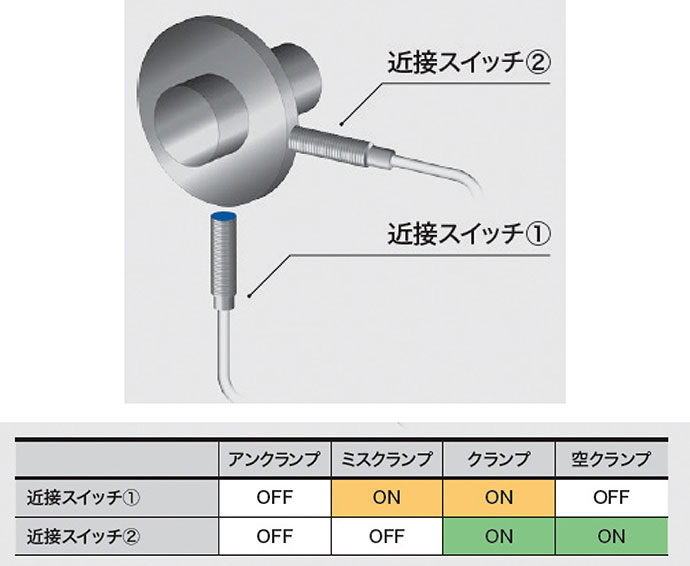

従来のツールクランプは,ツールのクランプ状態に対応するドローバの位置を近接センサで検出していた。 2つの状態を識別するならば1つの近接センサ,4つの状態(アンクランプ,ミスクランプ,クランプ,空クランプ)を識別するならば2つの近接センサが必要である(図11)。また,作業者による細かい調整が必要であり,多大な時間がかかっていた。

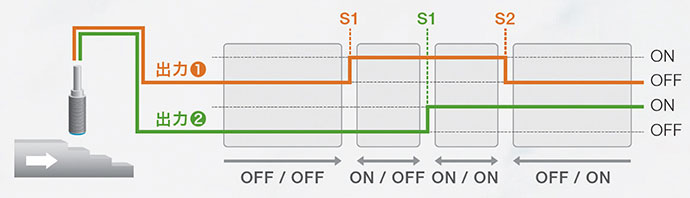

形 H3C-Hでは,ドローバにテーパー形状のフランジ部を設けることにより図12のように4つの状態の位置を1つのセンサで検出することができ,またティーチング機能により各状態に対してティーチングを実施すれば簡単に3つのしきい値を自動で最適な値に設定することが可能であり,調整工数の削減,ライントラブルが低減できる(図13)。

図11 ツールクランプ例 従来の近接センサ

図12 H3Cによる4つの状態検出

図13 簡単調整・工数削減結果

4.2 簡単調整・予兆管理の実施例

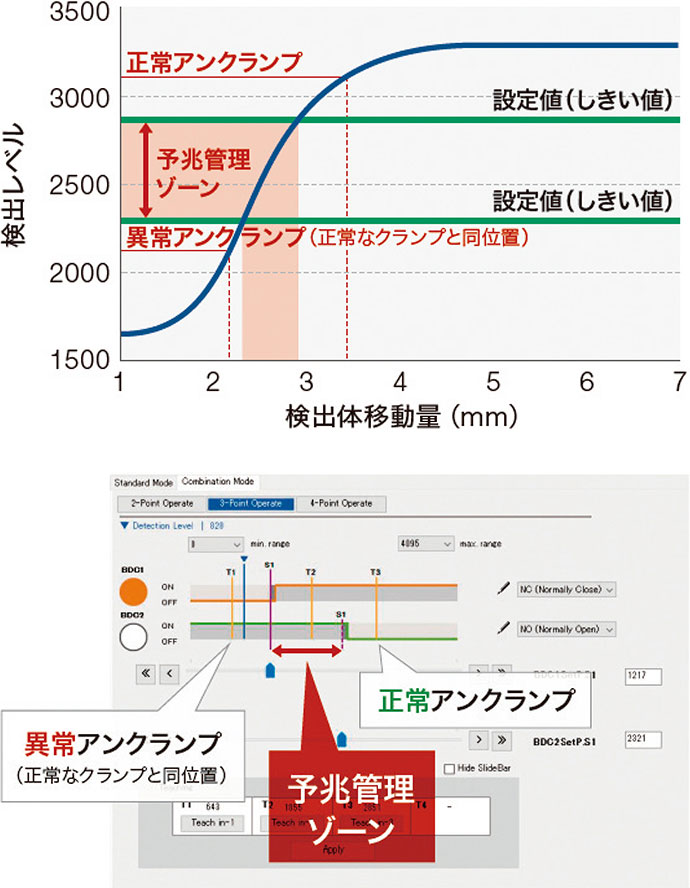

次にマシニングセンタ・NC円テーブルの検知による予兆管理について紹介する。

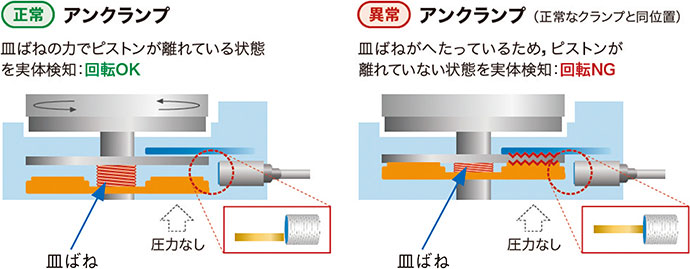

図14において,円テーブルはブレーキで停止・固定(クランプ)し,ワークを加工し,ブレーキ解除(アンクランプ)で円テーブルを旋回してワークの姿勢を変更している。

皿ばねが劣化すると,減圧してもピストンが回転ディスクおよび固定ディスクから離れにくくなる問題が生じ,その状態でテーブルを回転すると焼き付きのトラブルを誘発する可能性があったが,従来の近接スイッチではピストンのストロークが小さいため,ディスクの実体検知が困難であった。

今回開発したICは検出体密着状態からの微小なストロークでも発振振幅が変化するため,調整精度が良くなった。そのため,クランプ・アンクランプそれぞれの状態でティーチングでき,各位置の検出レベルの中央にしきい値を設定できる。さらに,設定値を調整することでピストンの中間位置停止を監視でき,皿ばねの劣化の予兆を図15のように検知できる。予防保全を行うことが可能となりダウンタイムを削減,さらには生産性向上につながると考えられる。

図14 NC円テーブルの焼き付きトラブル事例

図15 予兆の検知と検出レベルの可視化

5.おわりに

近接センサの性能向上のため,新しいICでは,温度特性が小さく,検出インピーダンスに比例した発振振幅となる発振回路を開発することができた。これによりIO-Link対応近接センサで検出体の位置に応じたアナログ値を出力することが可能となった。このセンサによってお客様,装置の予防保全・遠隔監視などに利用いただき,生産性向上につながることを期待している。

<参考文献>

(1) Azbil Corporation,Adjustable proximity sensor model:H3C (in Japanese),Journal of SICE, Vol. 60, No. 9, pp.679-680, Sept. 2021, The Society of Instrument and Control Engineers

(2) 特許出願公開番号 特開2021-19282 (P2021-19282A)

<商標>

IO-Linkは,PROFIBUS Nutzerorganisation e.V.の商標または登録商標です。

<著者所属>

高宮 知広 アズビル株式会社 アドバンスオートメーションカンパニーCP開発部

川井 真一 アズビル株式会社 アドバンスオートメーションカンパニーCP開発部

尾身 知子 アズビル株式会社 アドバンスオートメーションカンパニーCP開発部

この記事は、技術報告書「azbil Technical Review」の2024年04月に掲載されたものです。

- 2025年発行号

- 2024年発行号

- 巻頭言:期待

- 特集に寄せて

- DR・VPPのためのリソース割当計画の自動作成

- 新技術を「試し」「議論し」「育てる」ための新実験棟

- 予兆検知・診断技術の開発

- オンライン異常予兆検知システムの大規模プラント向け拡張機能の開発

- 生成AIのアプリケーションへの導入に向けて

- オフィスのABW実装による効果検証法

- SUBLIME: Single-use battery-less wireless temperature sensor for lyophilization process

- 赤外線アレイセンサシステムの開発

- 生産性向上の実現に向けたIO-Link™対応誘導形近接センサ用ICの開発

- savic-net™G5コンパクトモデル

- 空間の価値を高めるsavic-net™ G5 入退室管理システム

- 小型デジタル指示調節計

- 2023年発行号

- 2022年発行号

- 2021年発行号

- 2020年発行号

- 2019年発行号

- 2018年発行号

- 2017年発行号

- 2016年発行号

- 2015年発行号

- 2014年発行号

- 2013年発行号

- 2012年発行号

- 2011年発行号

- 2009年発行号

- 2008年発行号

- 2007年発行号

- 2006年発行号