三井化学株式会社 大阪工場

新設プラントでHART®通信による機器管理を推進。運転・監視やトラブル対応の効率化を実現

自動車部品や家電製品の材料として広く用いられるポリプロピレンをはじめとする石油化学製品や基礎化学品を生産する三井化学 大阪工場では、特殊ポリオレフィン製造プラントの増設にあたり、HART通信を活用した機器管理を推進するためデバイス・マネジメント・システムを導入。バルブをはじめとする現場機器の早期のトラブルシューティングや、各機器のメンテナンスにかかわる省力化を実現しています。

工場・プラント分野 石油・石油化学 コスト削減 品質管理 安定稼働 稼働改善 運転監視・制御システム&ソフトウェア コントロールバルブ(調節弁)/操作端 工場・プラントの設備診断

石油化学製品プラントの増設にあたり、HART通信データの全面的活用を目指す

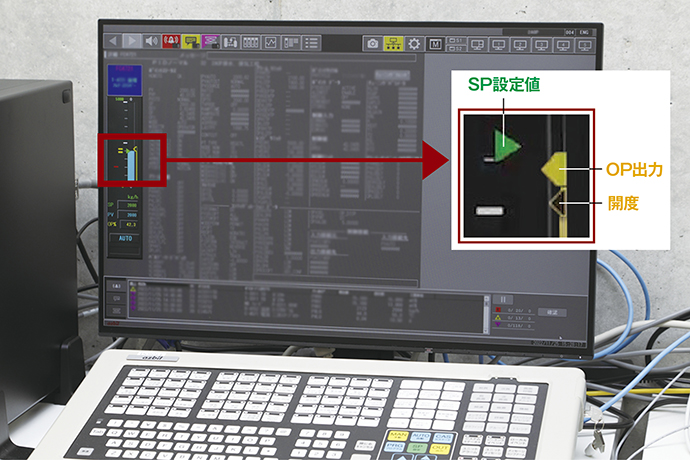

計器室に設置されたIFOのモニタ画面。フィールド機器の稼働状況を現場に赴かなくても計器室から確認できる。

1912年の創業以来、様々な化学事業を発展させながら、人々の豊かな生活を支えてきた三井化学株式会社。石油化学製品や基礎化学品などにかかわる「ベーシック&グリーン・マテリアルズ」などの事業を展開し、化学の力で社会課題の解決に貢献する多様な価値創造を目指しています。

同社の石油化学事業の一翼を担う大阪工場は、大阪府の堺泉北(さかいせんぼく)臨海工業地帯で1964年に大阪工業所として発足。自動車部品や家電製品に広く用いられるポリプロピレンやフェノールなどの各種石油化学製品を生産しています。

大阪工場では、スマートフォンのレンズなどに利用される特殊ポリオレフィンの増産計画を受け、プラントを増設することを決定。新プラントの建設にあたり目指したのが、HART通信※1の採用による運転安定化および省力化でした。

「HART通信データの積極的な活用は、三井化学全社の方針であり、生産設備の診断、保守、さらにはプラントの運転監視に役立てることで、安定操業や人的作業の効率化を図り、コスト削減や生産物の品質向上につなげていくことがねらいです」(山本氏)

こうした動きから同工場が導入を決めたのが、HART通信でフィールド機器の保全情報の管理が可能なアズビル株式会社のデバイス・マネジメント・システム InnovativeField Organizer™(以下、IFO™)でした。

「大阪工場の既存のプラントで運転監視・制御を行うDCS※2には、アズビルの協調オートメーションシステム Harmonas-DEO™が導入されており、新設プラントでも同システムを導入することが決まっていました。IFOについては、三井化学のほかの工場に既に導入され、活用が進んでいるという実績がありました」(山本氏)

HART変数ブリッジの採用により、現場機器の稼働情報をDCSで活用

同工場では、生産プロセスの最重要機器の一つであるバルブの診断を目的に、HART通信で収集したデータを基にバルブの状態を可視化するアズビルの調節弁メンテナンスサポートシステム PLUG-IN Valstaff(以下、Valstaff)の利用実績がありました。今回のプラントではHART通信によるデータの活用を推進するために、プラント内で稼働しているバルブや流量計などの機器のおよそ9割をHART通信対応とし、Valstaffに加えてIFOを導入しました。さらにIFOがHART通信により収集した情報をDCSで活用するためのツール「HART変数ブリッジ」も採用。2022年6月の新プラント操業開始と同時にこれらの機器管理システムの運用を開始しました。プラント内の各種機器とHART通信を行うことで機器の接続状態、ベンダー、レンジなどの基本パラメータの内容を現場に赴くことなく計器室から瞬時に確認できることに加え、機器の作動状況のデータをリアルタイムに収集・蓄積していきます。

同工場の既設プラントでは、バルブの稼働状況はValstaffで可視化していましたが、今回の新設プラントでは、さらにHART変数ブリッジにより、DCSの制御出力と、ポジショナからHARTデータとして受け取った実際の現場のバルブ開度をDCS監視画面の一つの計器フェイスプレート上に並べて表示し、両方の値の差異が一目で分かるようになりました。

「従来であれば、バルブの開閉異常についても、まずDCSの監視画面上で運転員が流量の異常を知り、担当者がバルブのある現場に行って確認してはじめて状況を認識していました。実際のバルブの開度がDCSの監視画面上で確認できることで、これまでになく迅速にトラブルを把握し、より早期に対処ができるようになりました。運転員はバルブの実際の開度が見えるだけでも安心します」(洲口氏)

Harmonas-DEOの監視画面左側に表示されたフェイスプレートには、視覚的にその差異が確認できるように、バルブに対して行った開閉の指令の値とHART変数として受け取った実際の現場のバルブ開度を並べて表示している。

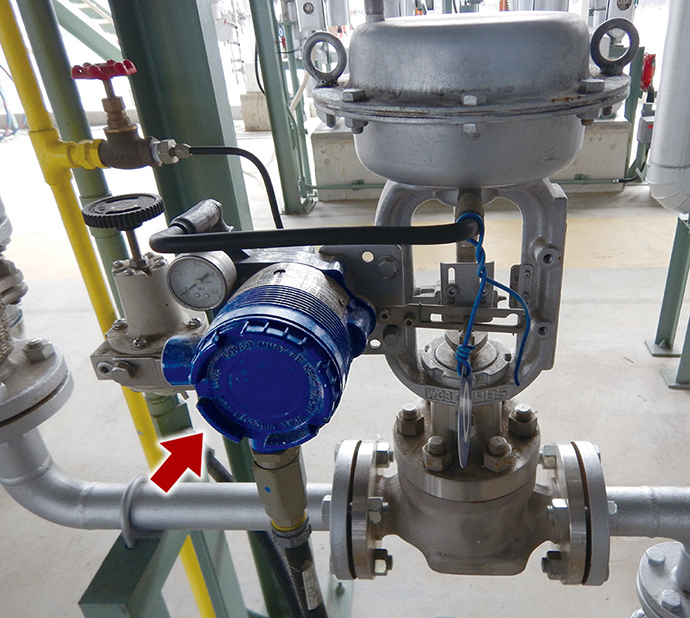

バルブに取り付けられているスマート・バルブ・ポジショナとIFOとの間でHART通信を行い現場機器の稼働状況を可視化している。

早期のトラブルシューティングを支援。スタートアップ時の効率化も期待

また、HART通信対応の機器管理システムの導入により、トラブルの解析と迅速な解決にもつながることを実感しています。

「先日、バルブが閉じないというトラブルが発生して開放点検したところ、内部にキズがあり、異物が詰まっていたことが分かりました。そこで、そのバルブについてValstaffでトレンドを見てみると、どういうタイミングで異物が詰まり、開閉が繰り返されて、最終的に閉塞(へいそく)に至ったかという一連の動きが蓄積されたデータから詳細に確認できました。トラブル発生時にはIFOやDCSの監視画面上でも状況が把握できますし、今後はトラブルの早期解決に大いに役立つであろうことを確信しました」(洲口氏)

「また、新たに監視するポイントを追加したい場合も、HART通信を採用したことで信号線を増設することなく、ソフトウェアの設定を変えるだけで容易に増やすことができます。現場の要望にも迅速に応えられるようになりました」(山本氏)

今後、大阪工場ではバルブの診断で実現しているこうした成果を、広くほかの機器の稼働監視や保守にも活用していきたいと考えています。例えば、同工場が毎年実施している定期修理※3時の機器の点検にも、IFOを活用していく予定です。

「これまで定期修理後のスタートアップ時は、現場と計器室に保全員や運転員数人を配置し、ループチェック作業を数日かけて実施していましたが、IFOの自動ループチェック機能を活用することで、1日かからず完了させることができました。1週間程度を要していた規模での機器の診断も1日でできるということで、作業の効率化が望めると期待しています」(洲口氏)

「さらに将来に向けては、IFOに蓄積された各機器の詳細なデータを、AIを活用したシステムを使いながら、異常予兆の検知や予防保全に役立てていくことも目指しています。そうした場面を含めて、今後もアズビルには、蓄積したデータのさらなる活用に向けた提案を大いに期待しています」(山本氏)

※HART®はFieldComm Groupの商標です。

※InnovativeField Organizer、IFO、Harmonas-DEO、Valstaffは、アズビル株式会社の商標です。

用語解説

※1 HART(Highway Addressable Remote Transducer)通信

業界標準方式として世界的に普及しているフィールド機器と調節計、表示計などとの通信信号。

※2 DCS(Distributed Control System)

分散制御システム。プラント・工場の製造プロセスや生産設備などを監視・制御するための専用システム。構成する各機器がネットワーク上で機能を分散して持つことで、負荷の分散化が図れ、安全でメンテナンス性に優れている。

※3 定期修理

各種生産施設やプラントで定期的に実施される大規模な点検・修理作業。

お客さま紹介

大阪工場

技術部 計装グループ

計装2チーム

主席部員

山本 悠介 氏

大阪工場

技術部 計装グループ

計装1チーム

洲口 天斗 氏

三井化学株式会社 大阪工場

三井化学株式会社 大阪工場

- 所在地/大阪府高石市高砂1-6

- 操業開始/1964年

- 生産内容/ポリプロピレン、フェノール、ビスフェノールA、アンモニア、尿素、シランガスなど

この記事は2023年02月に掲載されたものです。