ダイキン工業株式会社 鹿島製作所

バルブの稼働データを基に状態を可視化、状態に応じた保全で大幅なコストダウンを実現

広範な産業に向けたフッ素化学製品を供給するダイキン工業 鹿島製作所では、プラントの操業を支える計装設備の中でも、故障が生産に与える影響が大きく、整備時にも多額の補修費を要する、バルブの保全整備に着目。定期的に行う時間を基準とした保全から、バルブの状態に合わせた保全へのシフトを図ることで、それらにかかわるコストを大幅に削減するとともに、機器の微細な不調やその兆候を速やかに捉えて対処できる体制を整えています。

工場・プラント分野 化学 コスト削減 品質管理 安定稼働 メンテナンスサポート クラウド・IoT・AI 運転監視・制御システム&ソフトウェア コントロールバルブ(調節弁)/操作端 ライフサイクルサポート

プラント操業を支えるバルブに関し、保全整備周期の最適化を目指す

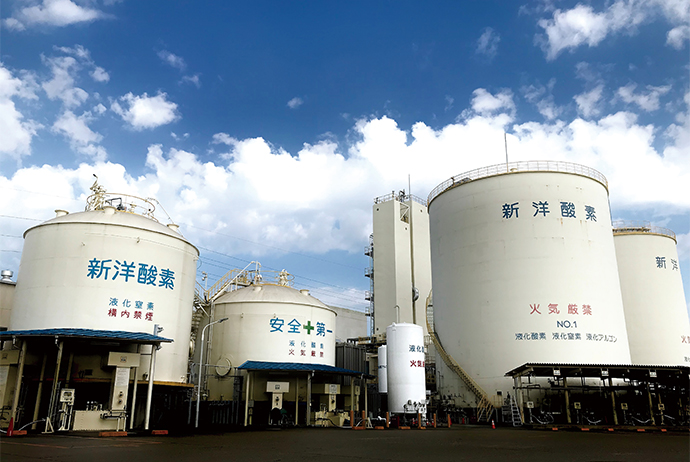

パッケージエアコンやルームエアコン、ビル用空調のグローバルブランドとして、世界160カ国以上でビジネスを展開するダイキン工業株式会社。冷凍空調機器と冷媒の両方を製造する世界的なメーカーとして知られる同社は、空調事業に加え、フッ素の特性を活かした樹脂やゴム、化成品などのフッ素化学製品を開発・製造・供給する化学事業も展開しています。そうした同社の化学事業を担っているのが、鹿島製作所です。

ダイキン工業では2021年6月、鹿島製作所内に鹿島統合生産センターが竣工(しゅんこう)。品質・生産性の向上を目的に、同製作所内に分散していたプラントの運転・設備・生産の管理にかかわる人・組織・情報のすべてを同施設に統合しました。

「当社では、2005年から化学事業におけるモノづくり革新に着手し、『安定化』『標準化』『統合化』というステップで取組みを進めています。その最終段階にあたる『統合化』の実践が、鹿島製作所でスタートしています」(小野寺氏)

同製作所はこの取組みの中で、2025年における製造にかかわる従業員1人当たりの生産性を、2010年比で3倍にすることを目標に掲げ、様々な施策を製造現場の各領域で実施しています。その一つとして推進されているのが、計装設備の中でも故障が生産に与える影響が大きく、定期的な整備時にも多額の補修費を要するバルブの保全にかかわる整備周期の最適化です。

「バルブについては、TBM※1(時間基準保全)を採用し、基本的には定修※2のタイミングで、バルブを分解して点検・整備する開放点検を実施してきました。ところが、実際に分解して中を見てみると全く問題のないものも多く、こうした一律の時間サイクルによる点検・整備の作業には、コスト的にも大きな無駄があると言わざるを得ませんでした」(小野寺氏)

導入台数が圧倒的に多い遮断弁も診断対象に

DCS※5として導入されている協調オートメーションシステム Harmonas-DEO(左)とValstaff(右)の監視画面。

鹿島製作所では、バルブの保全を従来のTBMから、状態に応じて保守を行うCBM※3(状態基準保全)へとシフトすることを検討し、CBM化を効果的に実現するツールとして採用したのが、アズビル株式会社の調節弁メンテナンスサポートシステムPLUG-IN Valstaff(以下、Valstaff)でした。バルブの診断データ収集機能を搭載したスマート・バルブ・ポジショナで収集した各種データをValstaffで解析・診断。バルブの不調やその兆候を早期に検知し、CBM化を支援するというものです。

「スマート・バルブ・ポジショナに、圧力センサを内蔵した700シリーズが登場したことも採用の決め手でした。もともと豊富な診断パラメータを持つValstaffが、700シリーズにより、いよいよ我々の期待にかなう診断精度が得られるものになったと考え、導入を決断しました」(鴨川氏)

鹿島製作所ではValstaffの運用に向け、スマート・バルブ・ポジショナ 700シリーズを順次導入。稼働中のバルブに対して一定規模の適用が完了した2017年4月にValstaffを導入し、その直後からバルブの稼働状態の解析・診断を開始しました。同製作所ではこれまでに、モノマー、化成品の両プラントにおいて120台程度の調節弁がValstaffに接続されています。

「当初、Valstaffによる診断の対象となっていたのはバルブの中でも調節弁のみでしたが、我々のプラントでは、調節弁の総数が900台であるのに対し、1600台もの遮断弁があります。そこで、遮断弁についてもぜひValstaffの対象にしてほしいとアズビルに申し入れたところ、我々の要望に応えてくれました。遮断弁の動きが可視化されCBM化できることは気付きと成果につながりました」(吉田氏)

スマート・バルブ・ポジショナ 700シリーズ(左)を実装したアズビルのトップガイド型単座調節弁。熱溶解した原料を加温するために加熱炉に送り込まれる蒸気の流量を制御している。

バルブ診断による保全時期の最適化で、保全にかかわるコストを大幅削減

Valstaff導入の結果、鹿島製作所では、バルブについてのCBM化が着実に進んでいます。導入に合わせて同製作所では、バルブの解析診断結果を1年ごとにレポート形式で提供するサービス Dx※4Valve Basic Serviceも採用。バルブの状態が定量的に示されるため、開放点検・整備の実施可否の判断を、データを基に行うことができるようになりました。

「Valstaffが開放推奨と判定したバルブについて、自社でさらにそのデータを解析し精度を高めていきました。2021年に点検対象となっていたバルブについては6割、2022年の対象分については8割程度が、保全作業をスキップできました。その結果、2年で約3400万円の点検・整備コストの削減効果が得られています」(鴨川氏)

このように整備が必要なバルブのみを整備することができただけではなく、Valstaffはバルブ運用中における故障予兆の検知にも役立っています。

「製造から流量変動が見られるとの調査依頼が寄せられたことがありました。人の目では特に異常は認められない状態でしたが、Valstaffで確認すると、0.1%という微細な動作異常が発見できたのです」(吉田氏)

「そこでバルブの摺動部(しゅうどうぶ)の清掃を行い、再度Valstaffで確認すると、偏差が縮まっていき、一緒に流量の変動幅が小さくなることも確認できました。今まで見ることができなかった微細な変動が可視化され、そのまま運用を続けていた場合に起こり得る不具合を未然に防ぐことができました。人が今まで気付かなかった異常の兆候を事前にValstaffで確認できれば、重篤な故障に至る前に設備に処置することで最小限のロスで済ませることができます」(鴨川氏)

今後、鹿島製作所では、モノマープラント、化成品プラントで稼働する調節弁、遮断弁へValstaffの適用を順次拡大し、新設プラントへの適用も進め、バルブのCBM化をさらに加速させていく予定です。また、バルブ領域のみならず、プラントを構成する流量計やセンサ類など、より様々な機器からデータを収集・活用し、操業の安定稼働、設備保全作業の最適化などに役立てていきたいと考えています。

「プラントの安定操業に向けて、既にアズビルの提供するオンライン異常予兆検知システム BiG EYES™の導入も完了しており、本格活用に向けた準備を鋭意進めているところです。計測制御にかかわるトータルな知見・ノウハウを持つアズビルならではのデータ活用ソリューションの提供を、今後も大いに期待しています」(小野寺氏)

※Valstaff、Harmonas-DEO、BiG EYESはアズビル株式会社の商標です。

用語解説

※1 TBM(Time Based Maintenance)

時間基準保全。機器の状態にかかわらず定期的に保守を実施する保全方法。

※2 定修

各種生産施設やプラントで定期的に実施される大規模な点検・修理作業。定期修理。

※3 CBM(Condition Based Maintenance)

状態基準保全。機器の状態を監視し、劣化兆候を把握することで、状態に応じて保守を実施する保全方法。

※4 Dx

「Dx」とは診断を意味する医療分野で、「Diagnosis(診断)」の略称。バルブの健康状態を把握し、お客さまにバルブを常に安全にお使いいただくことをこの言葉に込めています。

※5 DCS(Distributed Control System)

分散制御システム。プラント・工場の製造プロセスや生産設備などを監視・制御するための専用システム。構成する各機器がネットワーク上で機能を分散して持つことで、負荷の分散化が図れ、安全でメンテナンス性に優れている。

お客さま紹介

鹿島製作所

化学事業部

エンジニアリング部

鹿島エンジニアリング

担当課長

小野寺 祐二 氏

鹿島製作所

化学事業部

エンジニアリング部

鹿島エンジニアリング

グループ

鴨川 健一 氏

鹿島製作所

化学事業部

エンジニアリング部

鹿島エンジニアリング

グループ

吉田 真澄 氏

ダイキン工業株式会社 鹿島製作所

- 所在地/茨城県神栖市砂山21番地

- 操業開始/1983年4月

- 生産内容/フッ素樹脂やフッ素化学製品

この記事は2022年04月に掲載されたものです。