東京製鐵株式会社 岡山工場

エネマネ事業者を活用した補助金で複数年事業を実施、加熱炉の温度最適化制御により省エネ目標を達成

電炉メーカーである東京製鐵 岡山工場は、新たに連続鋳造機を導入し、直流炉に粗鋼生産を集約することで使用電力量を削減しました。投資総額は約70億円にも及び、投資回収期間を短縮するために省エネ事業を助成する「平成27年度 エネルギー使用合理化等事業者支援補助金」を活用。エネマネ事業者にアズビルを選定し、補助率1/2以内の複数年事業として採択されました。燃焼空気ブロワのインバータ制御に加え、技術的に難易度の高い加熱炉の温度最適化制御を実施することで年間削減目標の原油換算500klを達成しました。

工場・プラント分野 鉄鋼 省エネルギー エネルギーマネジメント 運転監視・制御システム&ソフトウェア

導入製品・サービス

大規模な新設備への投資時に、エネマネ事業者を活用

東京製鐵株式会社 岡山工場は倉敷市の水島コンビナートに立地し、同社の中で最も早く操業を始めた工場です。現在も、主力製品である建築の構造材などに使用されるH形鋼などの形鋼と棒鋼などを生産し、同社の基幹工場として位置付けられています。このH形鋼生産で同社は大手高炉メーカーをしのぎ、国内市場でトップシェアを誇っています。

同社が用いる電気炉製鋼法は、原料の鉄スクラップを超高温で溶かし、鉄鋼を生産する製鉄法であり、エネルギー消費量、CO2 排出量とも大幅に削減できることが特長です。

2015年9月、今後の増産計画の鍵となる岡山工場への大規模設備投資が決定し、3カ年にわたるビッグプロジェクトが動き出しました。計画では従来、稼働していた交流電炉(生産能力年間85万トン)を停止し、休止中の高効率の直流電炉(同180万トン)に粗鋼生産を集約し、大幅なコスト削減を目指すことになりました。プロジェクトの肝となるのが、直流炉で溶解した溶鋼を受けて、中形(形鋼)工場と棒鋼工場へ鋼片を供給する連続鋳造設備の導入です。連続鋳造設備には直流炉の高い生産能力を受け止めることができるだけのスピードとクオリティが要求されます。200トン/hで鋳込むことができる世界最大級の冷却能力を有する海外製の連続鋳造機が選ばれました。

課題は、投資回収期間を少しでも短縮することでした。岡山工場では、当初から以前活用したことのある「平成27年度 エネルギー使用合理化等事業者支援補助金※1」の活用を念頭に置いて、計画を進めました。そうした中、省エネ設備の更新とエネマネ事業者を活用した運用改善による省エネルギーを組み合わせると、補助率を上げられることが判明。早速、エネマネ事業者である3社から提案を受け、最終的に選定したのがアズビル株式会社でした。

「アズビルは加熱炉の温度制御システムを導入した実績がある上、他社大規模工場においてエネマネ事業者としての採用実績がありました。さらに、時間がない中、EMS(エネルギー・マネジメント・システム)による削減提案を粘り強くまとめあげたことが決め手になりました」(仁科氏)

提案の時点で、平成27年度の申請書提出期限まで、残された時間はわずか2カ月でした。しかも、「区分Ⅲ.エネマネ事業者を活用する場合」の公募要件の一つである原油換算500kl/年の削減は容易に達成できる数値ではありません。アズビルの担当者が現場に赴き、岡山工場のスタッフとともにさらなる省エネ余地がないかを探った結果、加熱炉の燃焼空気ブロワのインバータ制御の導入に加え、今回のエネマネ事業の主要な施策としてLNG(液化天然ガス)を燃料とする中形工場加熱炉および中形ロール組替え時の温度最適化制御が計画されました。これらの省エネ施策で年間削減量553klの見積もりが立てられました。

炉内温度の最適化制御で削減目標を達成

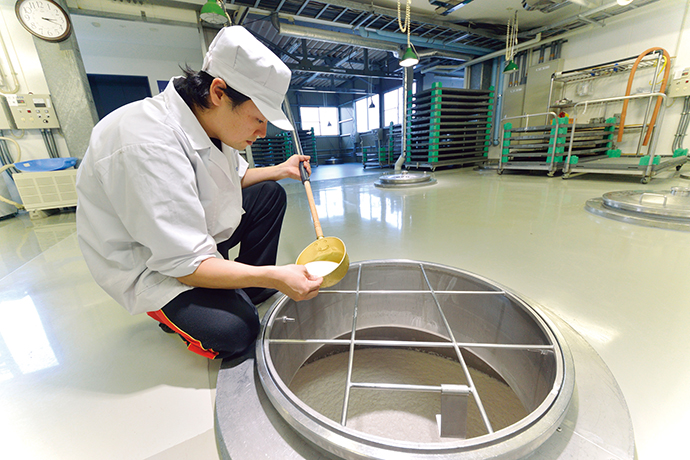

加熱炉は連続鋳造機から鋼材を受け取り1200℃に加熱し、加熱された鋼材は圧延※2 機で加工され製品化されます。加熱炉に送り込まれる鋼材の温度や品種ごとに温度を最適化制御すれば、ガス量を削減できます。しかし、鋼材の形や大きさなどの品種は40種類に及び、投入される鋼材の温度も数百℃の単位で大きく異なります。しかも、炉内で加熱している鋼材の温度を直接測定することは不可能です。

そこで、加熱炉の入口で鋼材の温度を測定するとともに、加熱炉で加えた熱量を推定し、装入(入口)から抽出(出口)までのすべての鋼材一本一本の中心温度を演算・見える化し、必要以上に鋼材温度が上がらないよう制御する方法を採用、アズビルの多変数モデル予測制御 SORTiA™-MPCを用いて最適温度制御を実現しました。さらに、圧延機では品種ごとにロールが異なるため、平均1日1~2回、1回につき約45分かけてロールを組み替えます。待機中に必要のない燃焼を抑え、かつ、組替え完了後すぐに加工を再開できる加熱炉の温度を鋼材の品種ごとにシミュレーションし、設定温度を制御しました。

今回のエネマネ事業において、アズビルは1年目に短期間でハードウェアを納入、2年目からは収集したデータを基に、ソフトウェアを構築しながら制御の調整を重ねていきました。3年目にさらに微調整をすることで、最適化制御の精度を上げていき、当初見積もったとおりの削減量を達成することができました。

「中形工場は岡山工場の収益を担う稼ぎ頭であるため、どうしても生産量を増やすことに注力することになります。以前から加熱炉の温度の最適化制御が省エネルギーにつながることは把握していたのですが、今回はアズビルに課題を解決してもらう良い機会になりました。結果として省エネルギーだけでなく、省力・省人化の効果も出ています」(津田氏)

「中形工場の設備は製品サイズを大きくするたびに加熱能力を高め、いわば小さな体で大きなパワーを出しているようなものです。そのためにコントロールが難しい設備でした。今回の制御では、炉内の状況を見える化する技術で、繊細な制御ができるようになり、その無駄を省くことが可能となりました。この技術では、東京製鐵として新たな経験ができました」(富永氏)

金属加工に用いる圧延機。圧延ロールの組替え時に鋼材の温度を上げ過ぎず下げ過ぎない制御を行い、省エネルギーを実現している。

管理室に設置されたSORTiA-MPC。加熱炉内の最適温度をシミュレーションし、コントロールしている。オペレータはさらに生産に注力できるようになった。

省エネルギーの実現によって、生産量の増加を目指す

岡山工場では、今回補助事業を受けて導入した設備を基盤にリーマン・ショック前の生産量を取り戻すことが期待されています。

「もともと岡山工場は年間180万トンの生産能力を持っています。2018年度中になんとか100万トンの水準にまでもっていきたいと考えています。勝ち残りを懸けた岡山工場の新たな歴史の一ページを開きたいと考えています」(國米氏)

東京製鐵は長期環境ビジョン「Tokyo Steel EcoVision 2050」で、「製品のライフサイクル全体でCO2 排出量を2030年に40%、2050年までに80%削減すること」を掲げ、全社を挙げて取り組んでいます。

「省エネルギーというのは少ないエネルギーで大きなアウトプットを出すということです。まず、限られた契約電力の中できっちりと年間100万トンを生産し、将来的には180万トンにまで生産量を伸ばしたいと考えています。現在はその準備段階です。アズビルにはサービス契約期間を通じて、引き続き東京製鐵の生産品に合った最適化制御について改善してもらい、さらに将来に向けIoT(Internet of Things)、AI(人工知能)など先端技術を取り入れた制御についても提案してほしいと思っています」(仁科氏)

※SORTiAは、アズビル株式会社の商標です。

用語解説

※1 平成27年度 エネルギー使用合理化等事業者支援補助金

既設設備・システムの入替えや製造プロセスの改善等の改修やエネルギーマネジメントシステムの導入により、工場・事業場等における省エネルギー・電力ピーク対策を行う際に必要となる費用を補助する。省エネ設備・システムの導入に当たり、エネマネ事業者と連携し、より一層の効果的・効率的な省エネルギーを実施する場合には、補助率が1/2以内となる。

※2 圧延

鋳造で製造された半製品に力を加えて「鍛える」ことで所定の形状の製品に加工する作業。

お客さま紹介

岡山工場

取締役工場長

國米 博之 氏

岡山工場

生産部 製鋼課

課長

仁科 宏隆 氏

岡山工場

生産部 中形圧延課

課長

津田 孝治 氏

岡山工場

生産部 中形圧延課

富永 英嗣 氏

東京製鐵株式会社 岡山工場

東京製鐵株式会社 岡山工場

- 所在地/岡山県倉敷市南畝4-1-1

- 設立/1934年11月23日

- 事業内容/鋼塊、各種鋼材、特殊鋼、鐵鋼製品の製造

この記事はazbilグループのPR誌azbil(アズビル)の2018 Vol.4(2018年08月発行)に掲載されたものです。