東ソー株式会社 南陽事業所

最適負荷バランスシステムの導入により自家火力発電設備のCO2排出量を削減

東ソーは、2050年のカーボンニュートラル達成を見据え、2030年度を中間目標として温室効果ガス排出量を2018年度比で30%削減することを掲げ、取組みを進めています。南陽事業所ではその一環として、国内で最大級の自家発電能力を誇る六つの発電プラントに、最適負荷バランスシステムを導入。これにより、生産現場の需要を満たしながら、プラントによる発電効率を最大化し、CO2排出量の大幅な削減を実現しています。

工場・プラント分野 化学 省エネルギー エネルギーマネジメント コスト削減 安定稼働 稼働改善 運転監視・制御システム&ソフトウェア

カーボンニュートラル達成を見据え、大規模自家火力発電施設の稼働を最適化

東ソー株式会社は、1935年にソーダ灰および苛性ソーダといった無機化学製品の製造・販売を目的に設立されました。以来、石油化学製品や機能商品分野へと事業を拡大し、現在では、日本を代表する総合化学メーカーとして知られています。

同社南陽事業所は、山口県の周南コンビナートに300万m²という広大な敷地を構え、塩の電気分解から塩化ビニルモノマー(VCM)を製造するビニル・チェーン事業と、ウレタン原料(MDI)を製造するイソシアネート事業を展開しています。さらに、南陽事業所の大きな特徴は、単独企業・単一事業所として日本最大級の合計出力776.3MWの自家火力発電設備を備えている点で、事業所全体の生産活動を自前の電力で賄っています。

「東ソーでは、2020年1月にグループ全体のカーボンニュートラルに向けた方針を策定しました。2050年のカーボンニュートラル達成を見据え、2030年度を中間目標として温室効果ガス排出量を2018年度比で30%削減するための取組みを推進しています。中でも最も重要な課題と位置付けているのが、自家火力発電設備が排出するCO2量の削減です」(石賀氏)

南陽事業所がその実現に向けて重点的に取り組んだのが、六つのプラントからなる自家火力発電設備に最適負荷バランス(BTG最適化※1)を導入して、発電効率を最大化することでした。

「これまで当事業所では、三交替で勤務する各班の班長が、長年の経験に基づいてプラントごとの発電量を調整し、生産現場の要請に応えてきました。そうした人による判断をシステム化することで、より高精度な最適化を実現し、CO2排出量の削減につなげたいと考えました」(藤永氏)

高い精度と細やかな対応で確かな信頼関係を構築

施策の実施にあたっては、同事業所の監視・制御システムを提供するベンダーを中心に提案を依頼し、比較・検討を重ねました。その結果、南陽事業所が最終的に採用を決めたのが、多変数モデル予測制御SORTiA™-MPCを中核としたアズビルの提案でした。

「提案に際し、ベンダー各社はそれぞれフィジビリティスタディ※2(FS)を実施し、CO2削減効果を具体的に示してくれました。そうした中でアズビルは、FSで示された削減効果の大きさとその根拠、当社からの問い合わせに対するレスポンスの速さ、さらにこの分野での導入実績において、他社に比べて大きなアドバンテージがありました。実施したFSも精度が高く、報告内容は明確で、将来的な効果を裏付けるものとなり、投資判断を後押しする大きな材料となりました」(藤永氏)

「アズビルはFSを通して、発電プラントの操業にかかわる当事業所の細かな制約を一つひとつ丁寧に確認し、ブラッシュアップを重ねて確実にクリアしてくれました。そうした真摯な姿勢からも大きな信頼感を持つことができました」(石賀氏)

動力課の中央監視室に設置されたSORTiA-MPC監視画面

ステップ導入で成果を積み重ね、CO2排出量削減を実現

自家火力発電設備の6号タービン

自家火力発電設備は、石炭や水素、バイオマス燃料などを燃焼させて水を加熱し、高温・高圧の蒸気を生成、蒸気タービンを回転させて電力を生み出すとともにタービンから抽気される蒸気を工場に供給します。南陽事業所にはこのような設備が6プラントあり、それぞれに発電できる容量や効率が違います。

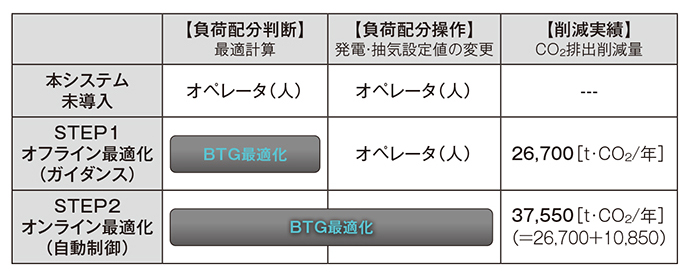

SORTiA-MPCを中核としたCO2排出削減の取組みは、二つのステップで導入されました。まずステップ1は、2019年6月に開始。各プラントの稼働データを収集し、運転効率を踏まえ、CO2排出を極力抑え、なおかつ現場の需要に合わせた電気と蒸気を供給するために、どのプラントをどの負荷配分で稼働させるかのガイダンス(最適発電量と最適抽気量)を提示します。オペレータはそれを参考に、各プラントの負荷配分の設定をし、運転を実行するという運用がとられました。従来、人が負荷配分を決定する際には念のための安全マージンを多めにとる傾向があり、その結果、燃料を余分に消費してしまうことがありました。ガイダンスが表示されることで、この課題が改善され、年間で26,700tのCO2排出量を削減できました。

続くステップ2は、2022年6月から開始しました。この段階では、オペレータを介さずに、各プラントを最適な負荷配分に常時近付けるため、各プラントの制御システム(DCS※3)に負荷目標値を自動的に反映させる仕組みを構築し、各プラントの出力調整を完全自動化しました。これによりステップ1で必要だったオペレータの介入が不要になり、入力のタイムラグも解消。ステップ1の効果に加えて、さらに年間で10,850tのCO2削減を実現しました。

「当事業所の発電プラントは、事業所全体の操業における“心臓部”です。そのため、安全で安定した操業による製造プロセスへの確実な電力供給が最大のミッションとなります。完全自動化を一気に進めるのではなく、まずステップ1でシステムが示す各プラントの最適値に沿った運用を、オペレータを介して実施し、その効果を慎重に確認しました。こうしたアプローチにより、リスクを抑えながら完全自動化へと着実に移行することができました」(石賀氏)

「ステップ1、ステップ2を通して達成された37,550t/年のCO2削減は、プラントの制約を見直したこともあり、FSで試算された値を大きく上回りました」(藤永氏)

現在、南陽事業所では新たな自家火力発電設備の建設が進められています。従来のプラントが主に石炭を燃料としていたのに対し、新たなプラントは、木質系燃料に加え建築廃材や古紙、廃プラスチックなどのバイオマスを主に利用し、CO2排出量のさらなる削減を念頭に置いた施設です。

「将来的にはバイオマスのみを燃料とする運転を目指しており、これによって大幅なCO2排出量削減を実現できると考えています。もちろん、新しいプラント稼働後は既存プラントの負荷バランスも大きく変わるため、最適負荷バランスシステムはさらに有効に活用されることになります。今後もアズビルには、システムのメンテナンスやさらなるチューニングに加え、新たな省エネ施策の提案を通じて、当事業所のCO2排出量削減に向けた取組みを支援してくれることを期待しています」(藤永氏)

最適負荷バランス(BTG最適化)システムの段階的導入とその効果

※SORTiAは、アズビル株式会社の商標です。

用語解説

※1 BTG最適化

Boiler(ボイラ)、Turbine(タービン)、Generator(発電機)をはじめとした動力設備に対し、様々な制約を考慮した上で、CO2排出量、エネルギー消費量、あるいはエネルギーコストが最小となる運転を実現する最適化技術。

※2 フィジビリティスタディ

計画が実現可能か、効果はどの程度かを確認・検討するために、事前に行われる調査・研究。実行可能性調査。

※3 DCS(Distributed Control System)

プラント・工場の製造プロセスや生産設備などを監視・制御するための専用システム。構成する各機器がネットワーク上で機能を分散して持つことで、負荷の分散化が図れ、安全でメンテナンス性に優れている。

お客さま紹介

南陽事業所

セメント・エネルギー製造部

動力課長

兼 CO2削減・有効利用 南陽タスクフォースチーム

石賀 裕輔 氏

南陽事業所

セメント・エネルギー製造部

部長付

藤永 雄也 氏

東ソー株式会社 南陽事業所

- 所在地/山口県周南市開成町4560

- 設立/1935年2月11日

- 事業内容/苛性ソーダ、塩化ビニルモノマー、ポリエチレン、エチレンアミン等の生産

この記事は2025年12月に掲載されたものです。