サントリー酒類株式会社 武蔵野ビール工場

30年先を見据えた工場の姿をフレキシビリティに優れた計装システムで具現化

サントリービール発祥の地であるサントリー酒類武蔵野ビール工場は、環境に調和した都内唯一のビール工場としても知られています。同工場では「最高品質の保証」と「フレキシビリティの実現」をコンセプトに、仕込プラントのリニューアルを実施。新プラントの立ち上げに際しては、計装システムを担当するパートナーとして山武を選定し、生産プロセスの運転・制御システム及びバッチ管理パッケージを導入しました。その結果、仕込工程における高度な安定性、信頼性とともに将来に向けた拡張性を実現。同工場が描く生産工程の将来像を具現化するものとなりました。

麦芽の殻を取り除き、澄んだ麦汁を取り出すろ過槽と麦汁受け槽

工場・プラント分野 食品 安定稼働 稼働改善 運転監視・制御システム&ソフトウェア

導入製品・サービス

30年間という長期的展望に立ち新プラントの構築に取り組む

サントリー酒類株式会社武蔵野ビール工場は、サントリーで最初のビール工場として1963年4月に竣工。以来、約47年にわたり、"サントリービールの故郷"として、同社のビール関連商品製造の基幹工場としての役割を担ってきました。一方で、同工場には商品開発研究所も併設されており、その時代時代の消費者ニーズにマッチした新商品の開発が日夜進められています。3年連続でモンドセレクション※1最高金賞の栄誉に輝くなど国内外で高い評価を得ているザ・プレミアム・モルツも同工場が発祥で、現在、この工場で生産されているものは、同商品をはじめとする各種ビールのほか、発泡酒や缶チューハイ、ノンアルコールのビールテイスト飲料など約80品目に上ります。

同工場では、竣工後約30年を経た1990年代の中ごろから、30年先の将来に向けて、工場や各工程をどのような姿にしていくべきか、その将来像についての基本構想の検討を開始しました。その一環として、仕込工程※2のリニューアルにも着手。2004年から、より具体的な工程や設備のコンセプトの確立、概略設計へとフェーズが進む中で、同工場が描く新たな仕込プラントを具現化するためのDCS※3の選定を始めました。

「新プラントの基本理念は、『最高品質の保証』と『フレキシビリティの実現』です。最高の品質を保証するためには、常にスムーズな生産が行われ、安全性、信頼性が担保されている状態であることが前提となります。また、今後30年間という長期的展望に立ち、常に市場のニーズに合致した商品を生み出し続けるためには、生産工程や設備の柔軟性が不可欠であることはいうまでもありません」(横山氏)

製品の機能だけでなく技術的総合力を評価

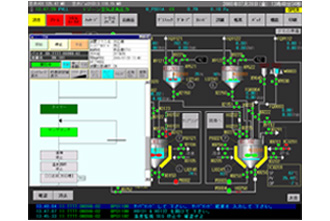

インフォメーションルームに設置されたIndustrial-DEO及びBatch Suiteの運転・制御用端末。

サントリー酒類株式会社 武蔵野ビール工場では、ビールの仕込工程のほか、包装工程にも山武の協調オートメーション・システムHarmonas™を導入している。

新プラントにおいては、同工場が目指す理想的な仕込プラントの将来像を描き、技術力、製品、支援体制などを公平かつ総合的に評価した結果、サントリー酒類武蔵野ビール工場が仕込工程の新プラントに採用したのが、山武の高信頼オープン・オートメーション・システム Industrial-DEO™とバッチ※4管理パッケージBatch Suite™でした。

「選定に当たって念頭に置いたのは、製品ありきではなく、我々が描くプラントの将来像をしっかりと受け止め、その実現に向けて確かな技術力で応えてくれるベンダーであること。つまり、製品自体の機能性が優れているだけでなく、フィールドエンジニアリング力やサポート力などの総合的な観点から、将来にわたって我々を継続的に支援してくれるパートナーを選択した結果です」(早乙女氏)

実際の導入作業は、「おいしいビールをつくる」という共通の目標の下にサントリーと山武の両技術陣の間で気持ちや言葉合わせを行い、お互いの理解を深め、プロジェクトを成功させるための"協働"作業を開始しました。

「サントリーグループ全社では、山武のDCSを採用した実績があります。今回、ビール工場で山武のDCSを採用するのは初めてでしたが、採用当初の技術的総合力への期待通り、全く心配なく仕込プラントを立ち上げることができました」(早乙女氏)

「山武が我々との間で、ともに理想的なプラントを実現していくためのチームとしての意識を持ち、そうした取組みにも真摯(しんし)に対応してくれたことは、その後の工程の効率化、ひいてはプロジェクトの成功に大きく貢献したものと評価しています」(矢野氏)

「また、システムの導入を行う中で、想定外の調整も度々発生しましたが、常に丁寧かつ迅速に対応してくれました。そのフットワークの軽さも非常に印象的でした」(小林氏)

パートナーシップの強化により次世代への的確な対応を目指す

こうした取組みの結果、当初の予定通りシステム立ち上げが完了し、サントリー酒類武蔵野ビール工場の新仕込プラントは、2006年12月末に本格稼働を開始。以来、順調な稼働を続ける中で、同工場が目指す、生産工程の安定性、信頼性に裏付けられた最高品質の保証に大きく貢献しています。

「現場のオペレータからも、操作のしやすさ、プロセスの可視性の高さが非常に好評で、仮に工程のシーケンスを組み替えるといった作業が必要になった際も、ほとんどの場合、我々自身がシステム上で対象個所を手軽に改修して対応することが可能です。このようなフレキシビリティも、山武を選択したことによる重要なメリットであると考えます」(小川氏)

「今回のプロジェクトは、既設プラントを稼働させながら、新しいプラントに移行しなければならない難しさがありましたが、安心してプラントやシステムを移行することができました。山武をパートナーに迎えた今回の取組みでは、我々が新プラントにおいて目指した『最高品質の保証』と『フレキシビリティの実現』を、具現化できたものと高く評価しています」(早乙女氏)

「今後、時代の変化とともに、我々が目指す工場の理想像もますます変容していく可能性があります。その一方で、計装技術もさらに進化していくでしょう。そうした中で、我々としては、計装のプロである山武と手を携え、互いに密接なコミュニケーションを図ることで、常に変化に応じた次世代への迅速かつ的確な対応を実現していきたいと考えています」(横山氏)

※2012年3月以前の情報は、旧名称が使われているケースがあります。ご了承ください。

用語解説

※1 モンドセレクション

ベルギー政府系の民間団体が食品分野を中心とした製品の技術的水準を審査し認証している。ジャンルは、ビール・菓子・たばこ・美容などのカテゴリからさらに100以上のグループに分かれており、カテゴリごとに最高金賞、金賞、銀賞、銅賞が授与される。

※2 仕込工程

粉砕した麦芽に水を加え、ビールのもとになる糖液である麦汁を作る工程。ここで作られた麦汁は、その後、「発酵」「貯酒」「ろ過」「缶詰め」という各工程を経てビール製品となる。

※3 DCS(Distributed Control System)

工場の生産システムなどを構成する各機器に搭載された制御装置をネットワークで接続し、相互に通信、監視し合う仕組みを提供するもの。分散制御システム。

※4 バッチ

1つ以上の設備を用いて、あらかじめ定められた時間内に所定の原料などを供給し、順序付けられた一連の製造手順を実行することによって製品を製造する生産方式。

お客さま紹介

武蔵野ビール工場

工場長

横山 恵一氏

武蔵野ビール工場

技師長

(エンジニアリング担当)

早乙女 明良氏

武蔵野ビール工場

エンジニアリング部門

矢野 哲次氏

武蔵野ビール工場

エンジニアリング部門

小林 利也氏

武蔵野ビール工場

醸造部門

小川 治氏

サントリー酒類株式会社 武蔵野ビール工場

サントリー酒類株式会社 武蔵野ビール工場

サントリー酒類株式会社 武蔵野ビール工場

- 所在地/東京都府中市矢崎町3-1

- 竣工/1963年4月20日

- 事業内容/ビール、発泡酒、ビールテイスト飲料、缶チューハイや缶カクテルなどの低アルコール飲料などの生産及び商品開発

この記事はazbilグループのPR誌azbil(アズビル)の2010年03月号に掲載されたものです。