日本エイアンドエル株式会社 愛媛工場

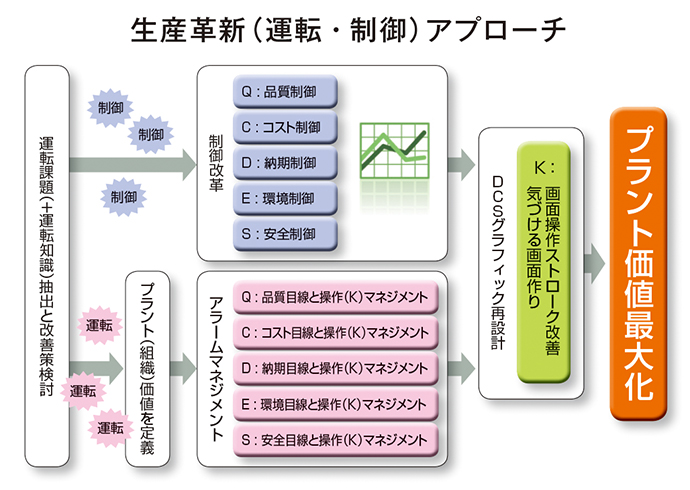

製造現場の価値を定義して、意識改革・制御改革・アラームマネジメントで生産革新を実現

1999年7月1日に住友化学株式会社と三井化学株式会社の共同出資で設立された会社、日本エイアンドエル株式会社。ABS樹脂、SBRラテックスなどの製造・販売・研究開発を行う同社において生産の中核を担う愛媛工場では、計器室の統合を契機に以前から進めてきた生産革新のさらなるレベルアップに着手しました。各製造現場の価値定義に基づく課題抽出と、その解消に向けた意識改革、制御リチューニング、アラームマネジメントの施策によって、生産性・安全性の向上をはじめ、様々な成果を上げています。

日本エイアンドエル株式会社 愛媛工場

工場・プラント分野 化学 安定稼働 稼働改善 運転監視・制御システム&ソフトウェア

現場オペレータの若年化に向けて、さらに高いレベルの生産革新が必要

自動車パーツの材料として使われているABS樹脂をはじめ、印刷物のコーティングやタイヤの骨格を支える繊維(タイヤコード)の接着など幅広い用途に用いられるラテックスの製造・販売・研究開発事業を展開する日本エイアンドエル株式会社。同社の愛媛工場は、その前身である住友ノーガタック株式会社時代の1966年に操業を開始しました。以来、約50年におよぶ操業で培ってきた高度な生産技術が、同社の生産活動の中核を担っています。

同工場では、急激に進むグローバル化など、大きく変化する事業環境に対応するため、「生産革新」を経営戦略上の重要なテーマに位置づけ、日常的に安全対策や業務改善を推進してきました。

「特に2007年以降、熟練オペレータが次々に定年を迎え、現場の生産を支えるオペレーションをいかに若手担当者にシフトしていくかという課題に直面しました。生産現場の操業を維持しながら、さらに安全かつ高効率な作業環境を実現していくために生産革新のさらなるレベルアップが求められていました」(池田氏)

各ステークホルダーの視点から製造現場の価値を改めて定義

運用を開始した統合計器室。今まで分散で管理されていた各現場の情報を集中管理する。各現場担当者同士も情報を共有し効率的な管理業務を実現している。

統合計器室のデザインに使用されたCGのイメージ図。作業者の動線や情報配置などが分かりやすく示されている。

2009年、そうした課題解消に向けた取組みの一環として、それまで製造現場ごとに分散的に設置していた計器室を、集約・統合する方向で検討を開始。計器室を1カ所に集めることで各製造現場の情報を共有し業務の効率化を図ろうと考えました。その際、アズビル株式会社が計器室デザインをはじめ、プラント運転制御や運転管理に関する総合的なコンサルティングも行っているということを知りました。

「当時、アズビルとは、現場計器類の導入でお付き合いがありました。話を聞いてみると、生産革新の実現に不可欠な計器室のあるべき姿を明確に示すだけでなく、今後、生産革新をどうしていくべきかといった方向性についても懇切丁寧に解き明かしてくれました。その手法は、一般的に知られる方法論に比べて、現場負荷も少なく、日本の製造現場に合ったものであるという印象を受けました」(池田氏)

そこで、統合計器室の整備、さらには一連の生産革新に向けた取組みを、アズビルの支援を受けて展開していくことを決断。既に設計会社と進めていた統合計器室のデザインを白紙に戻し、オペレータの動きに応じた動線や現場担当者の“気づき”、そして迅速な意思決定を支援できるような空間と情報配置を意識したものに変更しました。その一方で、アズビルがファシリテーターを務めながら、各製造現場でのディスカッションを通じて、運転上の課題を抽出し、その解消には何が必要かという検討も進めました。

現場担当者としては半ば当たり前としてしまっていた事項にも徹底して着手しました。

「アズビルの提唱するイベント相関解析法※1を用いて運転履歴データから特徴的な運転傾向を抽出、一つひとつの運転傾向に潜む課題と改善策を短時間で、かつ改善コスト、改善可能時期、効果などと一緒にまとめ上げることで明確な目標と優先順をもってモチベーション高く改革に取り組むことができました」(星川氏)

日本エイアンドエルではこれまでに、オペレータの運転負荷を高めるとともにヒューマンエラーの原因にもなっていたDCS※2から発報される“不要な”アラームの削減を進めていました。しかし、 削減できるアラーム数にも限りがあり、場合によっては本来必要なアラームを削除してしまっているのではないかという懸念を常に抱えていたのです。

「この点についても、現場担当者の“気づき”の質を適正化し、迅速かつ的確な判断と対応操作を促すことを念頭に、アズビルとともに本格的なアラームマネジメントを開始しました。取組みは自分たちの製造現場が関連する各ステークホルダーにどうすればより貢献できるのかをマーケティングして自部署の価値をQCDESK※3の観点で定義することから始めました。その上で価値ある製造現場の管理目線としてそれぞれのアラームを見直しました。また定期的にアラームシステムの性能とその時点の製造現場に求められる価値や職場を構成する人員の質との適正度をチェックする評価システムも確立していきました」(星川氏)

「併せて、現場経験の知識を基に熟練者と若手が連携してアラームが発報された際に、オペレータがどのように問題の原因を把握し、必要な処置を施していくかという作業手順の標準化・体系化も実施しました。さらにDCSグラフィックスも全面的に見直し、監視性の向上とオペレータによるアラームレスポンスの質の向上を実現しました」(杉田氏)

製造現場の価値定義と価値最大化に向けた生産革新(運転・制御)。

生産性、安全性の各側面に生産革新の成果が表れている

このように愛媛工場では、アズビルのコンサルティングを受けながら、2009年以来、4年にわたって生産革新の取組みを継続的に行ってきました。既にその成果は様々な面に表れています。

「最適化されたアラームに対応した操作手順を標準化することで、オペレータのスキルに左右されない作業環境を実現しました。これによりベテランから若手へのノウハウ継承といった課題を解消しています。反応槽内の温度制御では、必要な蒸気や冷却水の供給についてより厳密な制御のチューニングを実施したことで、蒸気と冷却水のハンチング※4がなくなり温度が安定した上に、無駄なエネルギーを削減し、省エネルギーにも貢献しました。また、そのほかにも取組みの地道な実践により、製造品の品質や生産性・安全性の向上、消費エネルギーやコストの削減といった面で着実に成果が上がりつつあります」(宮川氏)

同工場では、これからもイベント相関解析法を用いた課題解決を主体とした生産革新の取組みを、未適用の現場へ横展開するなど、引き続き強化していく構えです。

「現在DCSは他社のものを使っているので、アズビルがここまで制御や運転に踏み込んだアドバイスができるとは思ってもいませんでした。また欧米に比べて日本は、こうした本格的なアラームマネジメントに対する取組みが、まだまだ進んでいません。アズビルには、持ち前の高度な知見により、この領域についての啓蒙(けいもう)・啓発活動を望みます。例えば、国内の製造業が情報やノウハウを共有し、互いに切磋琢磨(せっさたくま)していけるユーザー会のような場のコーディネートも期待したいです」(池田氏)

用語解説

※1 イベント相関解析法

DCSに蓄積されている運転記録(操作履歴、アラーム履歴等)を一定期間分採取して解析することにより、運転状況を可視化する一つの方法。一般的なアラーム発生件数の集計とは異なり、アズビルが独自に開発した相関性解析手法を用い、件数管理からは見えてこない様々な課題を顕在化することができる。

※2 DCS(Distributed Control System)

分散制御システム。プラント・工場の製造プロセスや生産設備などを監視・制御するための専用システム。構成する各機器がネットワーク上で機能を分散して持つことで、負荷の分散化が図れ、安全でメンテナンス性に優れている。

※3 QCDESK

Quality(品質)、Cost(コスト)、Delivery(納期/量)、Environment(環境)、Safety(安全)、Knowledge(知識)。

※4 ハンチング

制御自身が原因で制御変数が波打つこと。これにより、機器などがON/OFFを繰り返すなどの現象が起こる。

お客さま紹介

取締役

愛媛工場長

池田 高宏氏

愛媛工場

生産管理部

生産技術課

主任部員

宮川 秀幸氏

愛媛工場

製造部(北地区)

副課長

星川 道夫氏

愛媛工場

製造部(北地区)

杉田 広明氏

日本エイアンドエル株式会社 愛媛工場

日本エイアンドエル株式会社 愛媛工場

日本エイアンドエル株式会社 愛媛工場

- 所在地/愛媛県新居浜市菊本町2-10-2

- 操業開始/1966年3月

- 事業内容/ABS樹脂、AES樹脂、合成ゴムラテックスなどの製造、研究開発

この記事はazbilグループのPR誌azbil(アズビル)の2013 Vol.4(2013年08月発行)に掲載されたものです。