DIC株式会社 鹿島工場

エネルギーの“見える化”から“見せる化”へ

省エネルギーに対するモチベーションを喚起

世界最大手の印刷インキメーカーとして知られるDIC。同社の鹿島工場では、東日本大震災後に発生した電力需給の逼迫を契機として、エネルギー・電力の見える化システムを導入しました。工場内にいるすべての従業員が必要なエネルギー消費情報をいつでも参照できる仕組みを整えることで、省エネルギーに対する従業員の意識向上に加え、原単位の見える化によるコスト削減、品質向上の意識醸成へと取組みが着実に進んでいます。

DIC株式会社 鹿島工場

工場・プラント分野 化学 省エネルギー 運転監視・制御システム&ソフトウェア

導入製品・サービス

電力需給最適化支援 ENEOPTpers

エネルギー重要指標表示機能 ENEOPTtopview

震災後の電力需給逼迫を契機に日ごろの省エネ活動の重要性を痛感

1908年、印刷インキの製造・販売で創業したDIC株式会社。現在も、「プリンティングインキ」は同社の基盤事業であり、世界トップシェアを誇ります。また、印刷インキの基礎素材である有機顔料、合成樹脂をもとに事業を拡大、デジタル機器の素材製品を扱う「ファインケミカル」、幅広い産業に向け製品を提供する「ポリマ」事業は、同社を牽引(けんいん)する存在です。さらに、多様な基盤技術を組み合わせ、様々な複合製品を生み出す「アプリケーションマテリアルズ」事業を展開。経営ビジョンに「Color & Comfort by Chemistry」を掲げ、これら四つの事業によって、人々の暮らしに「彩り」と「快適」をもたらしています。

同社の鹿島工場は、有機顔料、オフセットインキ、機能性添加剤、PPS(ポリフェニレンサルファイド)樹脂を主な生産品目とするDICの主力工場です。同工場では、以前から木質バイオマス※1発電や風力発電の設備を整備するなど、省エネ活動を積極的に推進してきました。

「環境負荷軽減という社会的要請への対応はもちろんのこと、コスト削減の観点からも省エネルギーは我々にとって重要なテーマです。そもそも当工場の製品は生産時にエネルギーを多く消費するため、東日本大震災後の2011年夏に発生した電力需給の逼迫は、自分たちで日ごろからエネルギーの消費量をしっかりと把握し、削減に取り組むことの大切さをあらためて痛感させられるものでした」(足立氏)

シンプルかつカラフルな画面で誰にも分かりやすく情報を提供

使用したエネルギーを系統ごとに色分けし見ることができるEneSCOPEの画面。イントラネット経由で誰もが自席のパソコンから自由に閲覧できるようになっている。

そこで、鹿島工場ではエネルギー消費の“見える化”を実現するシステムの導入を決断。各社製品の比較検討を行いました。その結果、採用したのがアズビル株式会社の提案するエネルギー管理システムEneSCOPE™(エネスコープ)、電力需給最適化支援パッケージENEOPT™pers(エネオプト・パース)、エネルギー重要指標表示パッケージ ENEOPTtopview(トップビュー)を中核とした見える化ソリューションでした。

「選定に当たって我々がポイントに据えたのは、『誰のための見える化か』ということです。工場全体で省電力、省エネルギーを進めていくためには、エネルギー供給側の原動部門はもちろん、製造現場、さらには事務部門の人たちにも見てもらう必要があります。アズビル製品は画面がシンプルかつカラフルで非常に分かりやすく、しかもエネルギー消費の大小を問わず、部門ごとの動向をリアルタイムで把握できることが大きな魅力でした」(阿部氏)

「他社製のDCS※2が収集したデータでも利用可能か懸念されましたが、アズビルが持ち前の技術力でデータを取り込み、見える化を実現してくれました」(平野氏)

鹿島工場がアズビルの提案を採用したのは2012年2月。同年6月にはEneSCOPE、ENEOPTpersを使用した見える化システムが稼働を開始しています。同工場ではエネルギーの見える化の展開を、五つのロードマップ(STEP)に沿って進めています。省エネ推進に向けた体制整備(STEP1)、システムの導入による電力・蒸気データの見える化(STEP2)、用水・計装空気・排水データなどの見える化(STEP3)、製品別エネルギー原単位の見える化(STEP4)、生産情報の見える化(STEP5)の五つで、現在はSTEP3の取組みを推進中です。一部現場ではSTEP4もパイロット的に着手しています。

「STEP1でまず取り組んだのは、省エネルギー推進委員会の設置です。工場長を委員長に、各部門、現場からリーダー、委員を選出して、月1回の委員会と各委員が制作する『省エネ通信かしま』の中で、現場の取組みを紹介。全員参加による草の根的な活動を開始しました」(平野氏)

STEP2ではEneSCOPE、ENEOPTpersの導入により、見える化された情報を工場内のパソコンからイントラネット経由で誰もが自由に閲覧できるようにしました。

「トップ画面はENEOPTtopviewにより、工場全体をグラフィカルに見渡す画像が表示されます。そこから参照したい現場を選ぶだけで、ENEOPTpersの画面へ移行し、当該現場の電力使用状況を表示できます。さらに、EneSCOPEの画面に移ることで、電力や蒸気の詳細な消費動向を原単位で把握できるのです」(阿部氏)

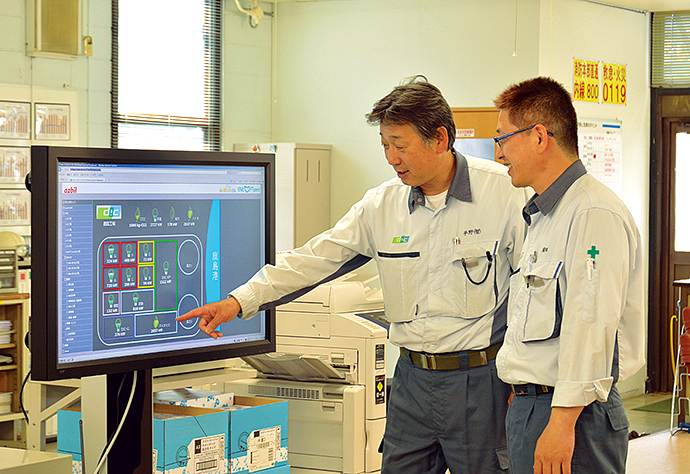

昼休みには、食堂に設置された大型モニターに各委員が制作する「省エネ通信かしま」を表示するなど、従業員が日常的に省電力、省エネルギーに関心を持つような工夫も行っています。

原動管理センターに設置されたENEOPTpers。部署や部門ごとの電力消費動向をグラフィカルな画面上で把握できる。

ENEOPTtopviewによるダッシュボード。工場全体を広く見渡すことのできる画面には、敷地内の各現場の使用電力量が一目で分かるようになっている。各現場を選択することでENEOPTpersやEneSCOPEの画面へと移行し、エネルギー使用状況を詳細に確認することができる。

省エネ目標達成に向けて確かな手応えを感じる

鹿島工場では、こうした見える化に基づく省エネ活動の成果が、具体的な電力やエネルギー消費量の削減となって表れています。

「当初掲げた目標は2010年比で、製造部門は電力原単位 3%減、補管部門は電力使用総量 3%減でした。これに対し、2012年7~9月の夏季の実績は、製造部門で7.1%、補管部門で11.0%の削減を実現しています。さらに、11~2月の冬季においては、製造部門で6.4%、補管部門においては27.2%と目標を大きく上回る成果を上げており、手応えを感じています」(阿部氏)

「何よりも大きな成果は、従業員の省電力、省エネルギーに向けた当事者意識が醸成されたことです。工場内のすべての従業員が、それぞれの立場に応じてエネルギー消費情報をいつでも参照できる仕組みを整え“見せる化”を実現できたことが、そうした成果につながったのでしょう。今後は省エネルギーの取組みをさらに発展させて、製品別エネルギー原単位の見える化によるコスト削減、品質向上の意識を社員全員で共有できるようにしたいところです。これからもアズビルには、我々の省電力、省エネルギーの活動を、パートナーとしてしっかりと支えてくれることを期待しています」(足立氏)

用語解説

※1 木質バイオマス

木材から成るバイオマス。バイオマス発電とは、動植物などから生まれた生物資源を燃やすなどして水蒸気やガスを発生させ、タービンを回して発電する仕組み。

※2 DCS(Distributed Control System)

分散制御システム。プラント・工場の製造プロセスや生産設備などを監視・制御するための専用システム。構成する各機器がネットワーク上で機能を分散して持つことで、負荷の分散化が図れ、安全でメンテナンス性に優れている。

お客さま紹介

鹿島工場

工場長

足立 俊和氏

鹿島工場

原動グループ

リーダー

阿部 智氏

鹿島工場

原動グループ

平野 智士氏

DIC株式会社 鹿島工場

DIC株式会社 鹿島工場

- 所在地/茨城県神栖市東深芝18

- 操業/1972年5月

- 事業内容/有機顔料、オフセットインキ、機能性添加剤、PPS(ポリフェニレンサルファイド)樹脂などの製造

この記事はazbilグループのPR誌azbil(アズビル)の2013 Vol.6(2013年12月発行)に掲載されたものです。