尾道造船株式会社 尾道造船所

2系統に分かれていたコンプレッサ設備の全体最適化を実施し、造船所全体の大幅な省エネルギーを実現

創業以来70年にわたりプロダクトタンカー、コンテナキャリア、バルクキャリアをはじめとする船舶を建造してきた尾道造船。同社は、工場系統用と塗装工場用の2系統に分かれていたエアの系統を、コンプレッサの老朽化による更新を機に統合し、すべてのコンプレッサを統合制御することで、大幅な省エネルギーを実現しました。単に高効率機器を導入するだけでなく、各種工具の駆動や塗装工程に用いるエアの供給を最適化する制御で、大きな電力削減効果を得ています。

工場・プラント分野 船舶 省エネルギー 運転監視・制御システム&ソフトウェア

導入製品・サービス

造船所内の省エネ推進の中で、古いコンプレッサの電力消費が課題に

1943年に創業し、70年以上の歴史を誇る尾道造船株式会社。これまで、プロダクトタンカー、コンテナキャリア、バルクキャリア※1など500隻を超える船舶を建造してきました。高度な造船技術で生み出される船舶は、優れた航行能力を持ち、故障が少なく、荷役効率も良いと、日本国内のみならず海外の船主からも高い評価を得ています。

現在同社は、広島県尾道市の尾道造船所を中心に、CS(顧客満足度)の向上と「尾道造船ブランド」の確立を、全社一丸となって目指しています。その一環として、力を入れているのが「省エネルギー」です。これまで、所長をリーダーとする省エネ推進会議を立ち上げ、従業員への啓蒙活動や“省エネパトロール”といった施策を積極的に展開してきました。製造設備の省エネルギーにも取り組み、そうした中で浮上してきた施策が、エアコンプレッサの電力削減でした。

「造船所全体で駆動する各種工具の用途と塗装工程の用途でエアを利用しており、工場系統用4台、塗装工場用3台のコンプレッサをそれぞれ別系統で独立稼働させていました。造船所全体の使用電力量のうち、それらのコンプレッサ稼働にかかる電力量が大きな比率を占めており、工場系統用の4台は導入してから30年以上もたつ古い機器だったため、故障することも多く、コンプレッサ能力の割には消費電力量が多いという課題を抱えていました」(小西氏)

アズビルの最適化制御における多くの実績に大きな安心感

Harmonas™の監視端末を事務所、保安室に設置。それぞれの場所でコンプレッサなど機器の稼働状態が確認できる。

この課題に対し同社は、高効率な機器を導入して消費電力の削減を図ろうと考え、工場系統用のコンプレッサを更新することにしました。そこで、ベンダー各社に相談を持ちかけ、それぞれの提案を検討した結果、採用されたのがアズビル株式会社でした。

「アズビルは提案を持ってくるのが速く、その内容も画期的なものでした。単純に工場系統用コンプレッサを更新するだけではなく、独立していた塗装工場用エアの配管を工場系統に接続し、両系統のコンプレッサを協調制御させて全体で最適化することで、単純なコンプレッサの更新以上の省エネルギーを実現するというものでした」(小西氏)

「そうした視点は、他社にはないアズビルならではのものでした。工場のプロセスや設備の制御で多くの実績を持つアズビルなら、人材面でもシステム面でも豊富なリソースを持っていると考え委ねることにしました」(岡田氏)

尾道造船所では、本施策のために一般社団法人 環境共創イニシアチブ(SII)の「エネルギー使用合理化事業者支援事業※2」の2012年度分の補助制度申請を行っており、2012年7月にその採択が決定していました。アズビルの採用が決まり、工事をスタートしたのが2012年10月。補助制度の利用においては2013年1月末までに工事が完了する必要があり、非常にタイトなスケジュールでの作業となりました。

「短期間で厳しい工程を強いることになりましたが、アズビルの担当者はまさに昼夜兼行で我々の要求に応えてくれ、予定どおりに工事を完了できました」(岡田氏)

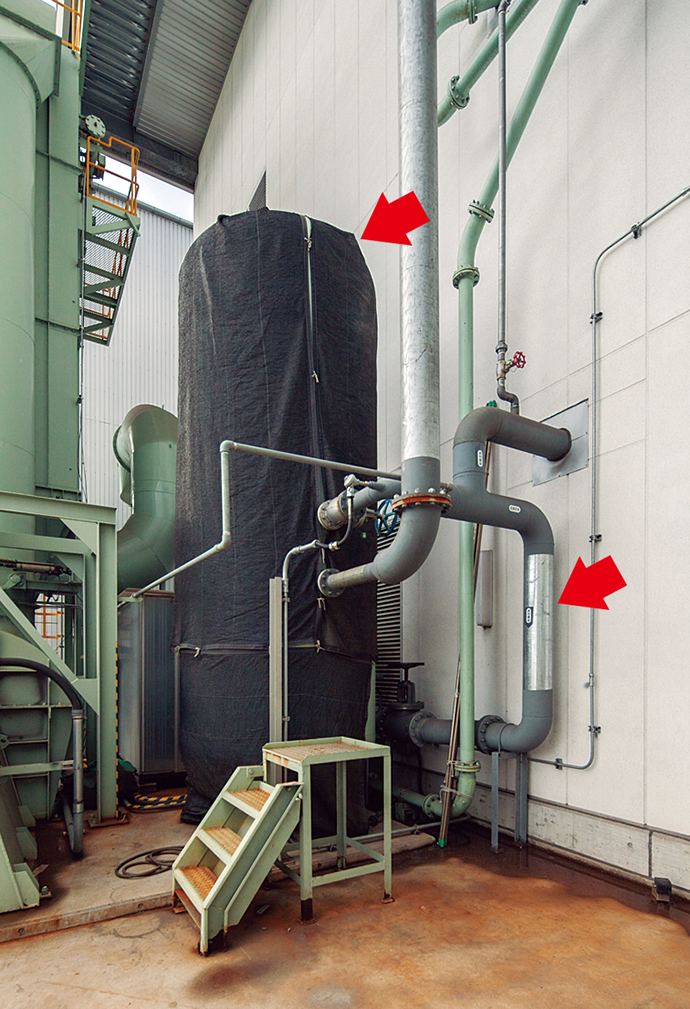

塗装工場側のエアタンク。手前に増設された配管が工場系統用エア配管と接続されており、エアの使用量に応じて融通することが可能となった。

塗装工場側に新たに設置された調節弁。工場系統用エアと塗装工場用エアの製造量、使用量をHarmonasでモニタリングし、調節弁の開閉により工場系統にエアを供給するアズビルのプレッシャーバランス形調節弁 CV3000 Alphaplus™。

造船所全体のエア供給を見据えたコンプレッサの最適運転制御を実現

今回導入された工場系統用コンプレッサ。ターボコンプレッサ(140kW)、インバータスクリューコンプレッサ(160kW)、定速スクリューコンプレッサ(100kW)がそれぞれ1台、計3台となる。

今回導入された工場系統用コンプレッサ。ターボコンプレッサ(140kW)、インバータスクリューコンプレッサ(160kW)、定速スクリューコンプレッサ(100kW)がそれぞれ1台、計3台となる。 今回の施策では、老朽化した4台の工場系統用コンプレッサを撤去し、より小型のコンプレッサ3台を新たに工場系統用として導入しました。それを塗装工場用コンプレッサの配管と接続し統合。新たに導入した協調オートメーション・システム Harmonas™によって工場系統用コンプレッサ、および塗装工場用コンプレッサの連携制御を実現しました。さらに、配管接続箇所に設置した調節弁で、例えば塗装工場用から工場系統用へ、要求量に応じてエアを融通するといった制御も圧力を一定に保ちながら行えるようにするなど、コンプレッサ運転の最適化※3を図りました。これにより、大きな電力削減効果がもたらされています。

「年度によって操業の繁忙期が異なるので一概には比較できませんが、稼働後6カ月時点では電力量にして月平均で前年度比16%程度の省エネルギーが実現されています。電力のデマンド契約も、350kWほど下げられました」(小西氏)

「今回導入したコンプレッサはいずれもオイルフリー型なので、エアに水分や油分を含まないため、エアの品質がクリーンに保たれています。これまでは、ドレンで混入物を除去するためにエアを多量に放出しなければならなかったので、その点でも省エネルギーに貢献しています」(岡田氏)

今後、尾道造船所では、今回導入した仕組みをベースに、省エネルギーへの取組みを強化していくことになります。

「今回、Harmonasを導入したことで、これまで分からなかった機器の稼働状況がデータで蓄積できるようになり、見える化も実現できました。そうした運転データを分析して、さらなる省エネルギーを追求していける体制が整ったわけです」(岡田氏)

「用途の異なる工場系統用、塗装工場用それぞれのコンプレッサの稼働状況を確認・調整するという繊細で地道な作業を行ってくれました。制御を得意とする会社が柱となって、プラント全体の動きを把握し、蓄積されたノウハウを基にすべてのコーディネータとなって仕切っていただけたことが、この工事の成功のもとだと感じています。これからもアズビルには、さらなる省エネ推進や、工場の環境改善の提案などにも大いに期待しています」(小西氏)

用語解説

※1 バルクキャリア

梱包(こんぽう)されていない穀物や鉱石などのばら積み貨物を輸送するために設計された貨物船。ばら積み貨物船、バルカー(bulker)ともいう。

※2 エネルギー使用合理化事業者支援事業

事業者の計画した省エネルギーへの取組みのうち、「技術の先端性」「省エネルギー効果」「費用対効果」を踏まえて政策的意義が高いと認められた設備導入費について、補助対象経費の1/3以内を補助する事業。

※3 最適化

プラントやプロセスを最適な状態で運転すること。効率、生産量、利益率など評価のための値が最大もしくは最小となるように、プロセスの入出力を制御することで実現する。本稿では、設備や機器をそれぞれの機能や稼働条件などを組み合わせて最も効率的な運転を行うことで、消費電力を最小化するという意味で用いている。

お客さま紹介

常務取締役

造船所副所長

小西 安紀 氏

造船部

動力課

課長

岡田 恭始 氏

尾道造船株式会社 尾道造船所

尾道造船株式会社 尾道造船所

- 所在地/広島県尾道市山波町1005

- 設立/1943年4月1日

- 事業内容/船舶の製造、修繕、解体ならびに運営

この記事はazbilグループのPR誌azbil(アズビル)の2014 Vol.2(2014年04月発行)に掲載されたものです。